Последние достижения в технологии рентгеновского контроля

Технология получения рентгеновских снимков существует уже более 100 лет. С тех пор технологии рентгеновского контроля ушли далеко вперёд и все чаще стали применяться в производстве электронных компонентов и печатных плат для выявления причин отказов. Чтобы облегчить выбор нужной конфигурации трубок и детекторов, авторы этой статьи рассмотрят, как разные типы конструкции влияют на качество изображения. Также в статье продемонстрированы возможности прецизионной рентгеновской компьютерной томографии.

Тенденция развития рентгеноскопии обусловлена общим трендом на уменьшение топологических норм, размеров изделий, применением материалов с малой плотностью, в частности замена золотой проволоки на медную. Дополнительным побудительным фактором проведения рентгеновского контроля служит разработка трёхмерных структур, которые предполагают использование нескольких размещённых друг над другом чипов.

Для эффективного решения этих задач в конструкцию ключевых узлов рентгеновских установок внедрено несколько важных компонентов.

Выбор из доступных на сегодняшний день технологий, подразумевающий создание оптимальной комбинации «трубка/детектор», уже не является столь очевидным и простым. Например, одна конфигурация может давать значимые преимущества для определённой области электроники, а в другом случае она будет непригодна. В статье рассмотрены разные типы трубок и детекторов, показано, как выбор той или иной конфигурации влияет на качество изображения, увеличение, мощность трубки.

Описано влияние размера пикселей и эффекта радиационного повреждения детектора на изображение, а также детально проанализированы возможности прецизионной рентгеновской компьютерной томографии для инспекции пластин, переходных отверстий, медной металлизации и переходных слоёв, которые представляют особую сложность в получении чётких снимков.

Рагнер Вага (Ragnar Vaga) — Global Business Development Manager YXLON International,

Кейт Брайнт (Keith Bryant) — Global Director, Electronics Sales YXLON International,

Анатолий Копыстыренский — Глобал Инжиниринг, Россия.

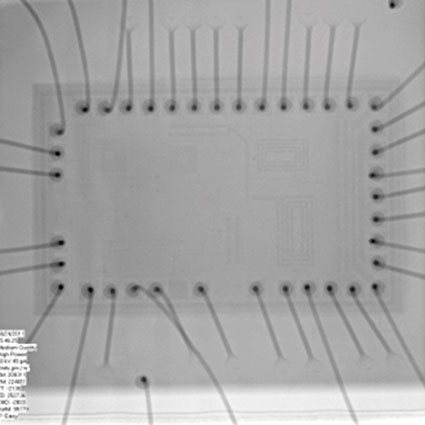

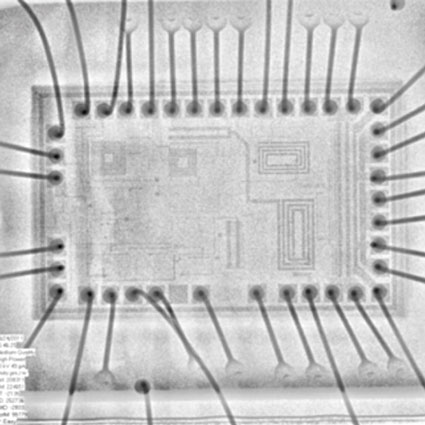

Рентгеновский контроль играет существенную роль в инспекции электронных модулей. В отличие от визуального контроля и систем автоматического оптического контроля (АОИ), которые осуществляют только визуальный контроль объектов на поверхности, рентген позволяет проникать в структуру материала и выявлять скрытые дефекты в том числе и паяных соединений, что особенно важно при работе с микросхемами в корпусах flip-chip и BGA.

Высокая плотность монтажа является одной из основных трудностей при инспекции образцов, особенно в случаях, когда компоненты своим корпусом и/или выводами закрывают области интереса инспекции. Этот фактор заставляет более критично рассматривать вопросы получения и обработки рентгеновских изображений. По этой причине, производители рентгеновских систем стали уделять значительное внимание способам улучшения контрастности, резкости, а также возможности инспекции изделий в режиме реального времени.

К счастью, системы рентгеновского контроля идут в ногу с растущими требованиями инспекции элементов с топологическим размером менее 1 мкм.

Разработка микрофокусных и нанофокусных трубок, внедрение новых технологических функций, таких как автоматический контроль, над интенсивностью излучения трубки, инспекция образца под заданным углом, возможность вращения образца и интуитивно понятный графический интерфейс (GUI) позволяют значительно расширить возможности визуализации рентгеновских систем.

РЕНТГЕНОВСКАЯ ТРУБКА — СЕРДЦЕ ЛЮБОЙ СИСТЕМЫ

В 1896 году Карл Мюллер разработал первую рентгеновскую трубку, фундаментальные принципы работы которой остаются неизменными по сей день. Все рентгеновские трубки работают по следующему принципу: поток электронов, испускаемых катодом, направляется на мишень. При ударе электрического пучка о мишень электроны проникают в вещество мишени, сталкиваются с частицами этого вещества, замедляются и преломляются в разных направлениях. Столкновение электронов с материалом мишени происходит снова и снова пока их кинетическая энергия не падает практически до нуля. При этом большая её часть переходит в тепло, а небольшая доля, обычно менее 2%, преобразуется в энергию рентгеновского излучения. Часть мишени, которая бомбардируется электронами, называется фокусным пятном. Расположение и размер фокусного пятна является ключевым фактором, влияющим на разрешение и качество рентгеновского изображения.

Первые системы рентгеновского контроля, используемые в электронике, имели трубки «закрытого» или «изолированного» типа.

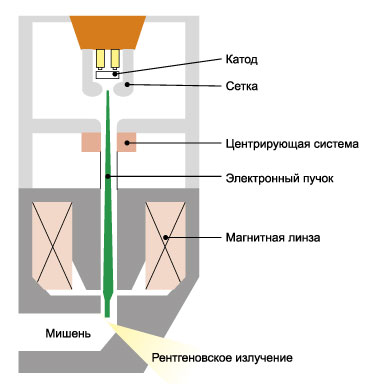

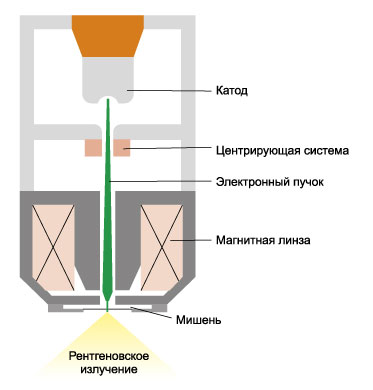

|

|

| Рис. 1 — рентгеновская трубка с мишенью отражающего типа | Рис. 2 — закрытая рентгеновская трубка с прострельной мишенью |

Технология рентгеновских трубок закрытого типа существует уже более 100 лет, но все еще используется в бюджетных системах благодаря низкой стоимости. Однако стоит заметить, что по мере эксплуатации качество изображения непоправимо ухудшается в связи с отсутствием возможности заменить или повернуть мишень. При выработке ресурса этот тип трубки предусматривает только замену всего узла в сборе, что колоссальных денежных затрат. Другим значительным недостатком закрытых трубок является сама конструкция. Использование мишени отражающего типа (см. рис. 1) увеличивает минимальное расстояние, на которое исследуемый объект может быть приближен к фокусному пятну трубки, что резко снижает геометрическое увеличение изображения.

Благодаря широкому углу конусности трубки (>170°) инспекция в угловой проекции, которая особенно важна для исследования корпусов BGA, может достигаться без потерь увеличения. Однако, большим минусом закрытых и изолированных рентгеновских трубок остаётся их конструкция, а как следствие невозможность ремонта, что требует от себя замены целого узла. Высокая стоимость замены узла побуждает намеренно «продлевать» срок эксплуатации за счёт снижения полезной мощности, что в конечном итоге приводит к ухудшению характеристик.

«Открытые» рентгеновские трубки стали большим шагом вперёд в области рентгеновского исследования. Технология существует уже 55 лет, но впервые она была использована в 1982 году немецкой компанией Feinfocus, которая представила первую в мире микрофокусную трубку. Этот тип трубок используется в большинстве передовых системах исследования электроники.

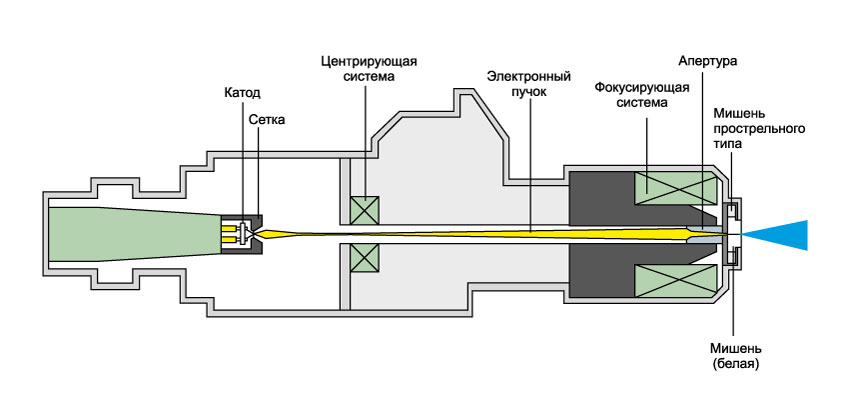

Рис. 3. Открытая трубка с прострельной мишенью.

Открытая рентгеновская трубка представляет собой корпус из нержавеющей стали, который в любой момент можно разобрать для чистки и обслуживания. Эти трубки используются для исследования образцов с высоким разрешением. Трубки открытого типа позволяют получать изображение с пространственным разрешением менее 1 микрометра и с геометрическим увеличением в тысячи крат.

Ранние образцы трубок этого типа имели ряд конструктивных особенностей вызывавших споры о сложности и сроках их использования, благодаря многочисленным модернизациям и общему развитию технологий эти особенности удалось устранить:

- использование современных вакуумных насосов позволило обеспечить стабильно высокие степени вакуума внутри трубки для лучшего распознавания дефектов

- срок службы катодов увеличен в 4 раза

- модернизирована система фиксации катода, для быстрая и удобная замена без необходимости физической калибровки или использования специальных инструментов и навыков.

- в установках стали использоваться безмасляные турбомолекулярные насосы, не требующие технического обслуживания.

Использование трубки открытого типа обеспечивает не только удобство обслуживания, но и наделяет установку качественно новыми возможностями:

- неограниченный срок службы, все расходные части могут быть заменены с минимальными инвестициями и сроками

- высокая мощность на мишени позволяет обеспечить высокую интенсивность и контрастность изображения

- возможность использования мишеней различного типа для нестандартных задач

- мишень высокой энергии для образцов из плотных материалов и/или толстых корпусах

- мишень высокого разрешения для исследований с максимальной детализацией

- коническая мишень, уникальное решение для томографии крупногабаритных изделий

Прогресс в технологии рентгеновских трубок

Тенденция к миниатюризации корпусов и увеличению плотности монтажа, появление устройств МЭМС и МОЭМС стали движущей силой внедрения нанофокусной технологии в рентгеновский контроль. Под термином нанофокус в рентгенологии подразумевается размер фокусного пятна диаметром менее 1 микрометра, который обеспечивает новый уровень детализации и разрешения, необходимого для исследования структур с низкой плотностью и электронных компонентов со сверхмалыми размерами. Эта технология сочетает в себе рентгеновскую трубку и современное программное обеспечение, которое позволять управлять такими параметрами, как интенсивность излучения, контрастность, резкость, яркость и даже доза излучения.

Современная технология открытых трубок включает в себя следующие функции:

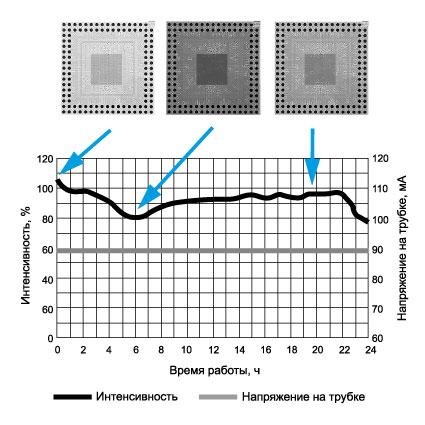

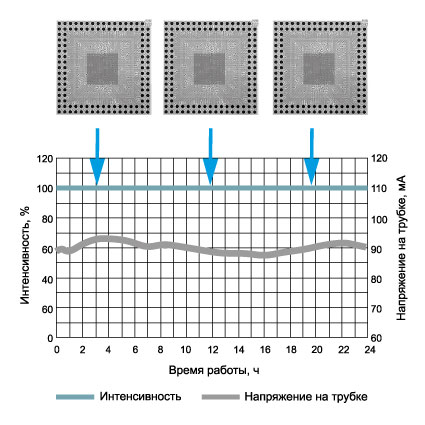

TXI — система контроля интенсивности рентгеновского излучения. В отличие от технологий, которые предусматривают лишь контроль и измерение напряжения и тока на трубке, система TXI поддерживает стабильный уровень интенсивности рентгеновского излучения. Результатом является получение резкого и четкого рентгеновского изображения при каждом проведении исследования. Система обеспечивает повторяемость результатов как в течении одной смены так и возможность корректного сравнения результатов исследованиях сделанных через большие временные интервалы.

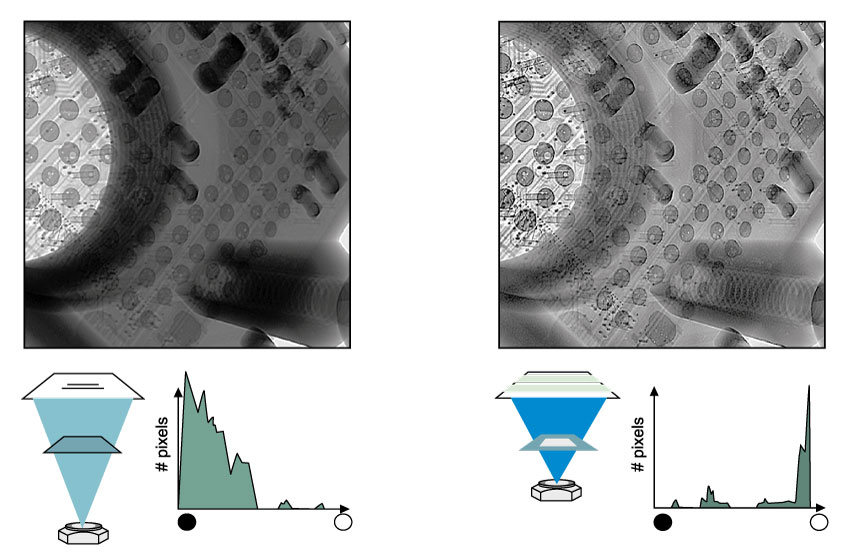

|

|

| Рис. 4 — изображение без системы контроля интенсивности рентгеновского излучения TXI | Рис. 5 — изображение с системой контроля интенсивности рентгеновского излучения TXI |

Вследствие изменения интенсивности рентгеновского излучения в процессе инспекции резкость и чёткость изображения значительно меняется в течение всего периода. За счет контроля интенсивности рентгеновского излучения резкость и четкость изображения остаются постоянными на протяжении долгого времени.

Мультифокусная технология рентгеновских трубок

Необходимость применения микро- и нано- фокусных трубок в рамках одного предприятия, стали стимулом к разработке мультифокусных трубк. Которые являются идеальным решением в особенности для контрактных производителей электроники или многопрофильных производств, где требования инспекции могут варьироваться от задач, для которых необходима высокая мощность микрофокусной трубки до задач, где необходимы высокое увеличение и разрешение, которыми обладает нанофокусная трубка. Более того, мультифокусная трубка позволяет работать в режиме повышенной мощности (>15W на мишени) для инспекции плотных структур, которые требуют высокой интенсивности рентгеновского излучения. Одной из исключительно сложных задач является инспекция биполярных транзисторов с изолированным затвором (IGBT). Без высокой мощности на мишени такая задача является крайне сложной.

Рис. 6. Рентгеновское изображение IGBT-модуля, 130 кВ, 61 μA.

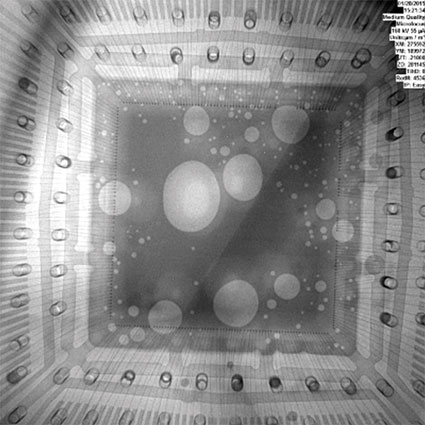

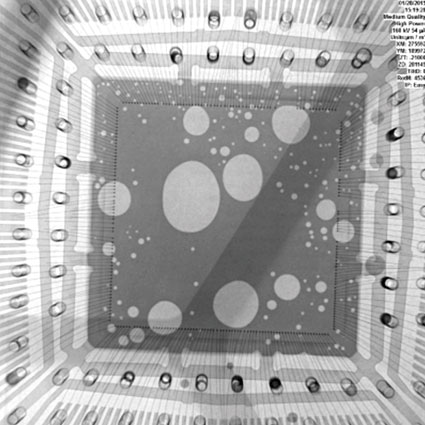

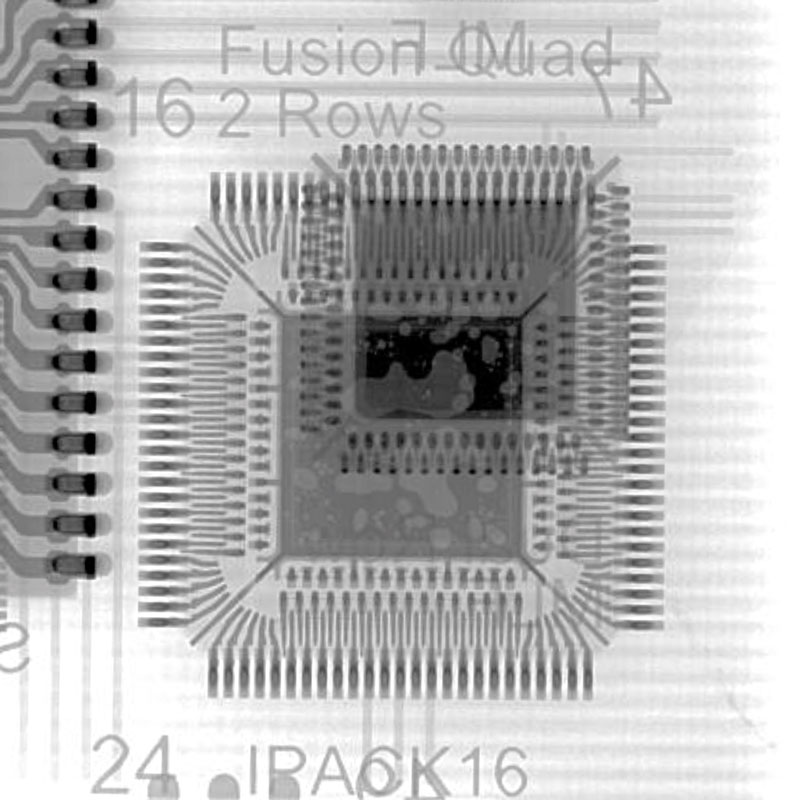

Режим высокой мощности дает значительные преимущества при исследовании требуется готовых изделий. Особенно, если исследуемая область скрыта корпусом высокой плотности. На рисунке 7а показано рентгеновское изображение, полученное с помощью мультифокусной трубки в микрофокусном режиме. Из-за недостаточной интенсивности излучения часть информации скрыта от пользователя. На рисунке 7b показана та же исследуемая область, полученная в режиме повышенной мощности.

|

|

| Рис. 7a — рентгеновское изображение ИС внутри готового изделия, микрофокусный режим, 160 кВ, 55 μA | Рис. 7b — Рентгеновское изображение ИС внутри готового изделия, режим высокой энергии, 160 кВ, 55 μA |

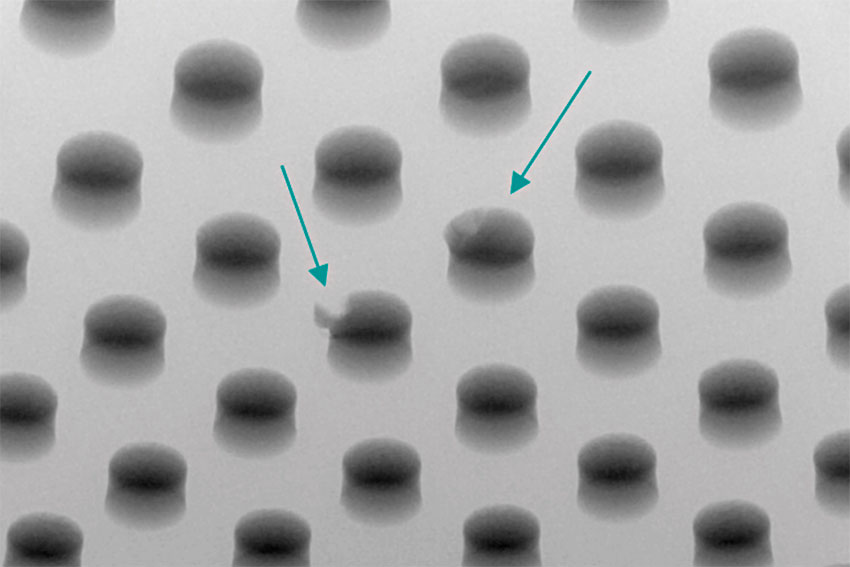

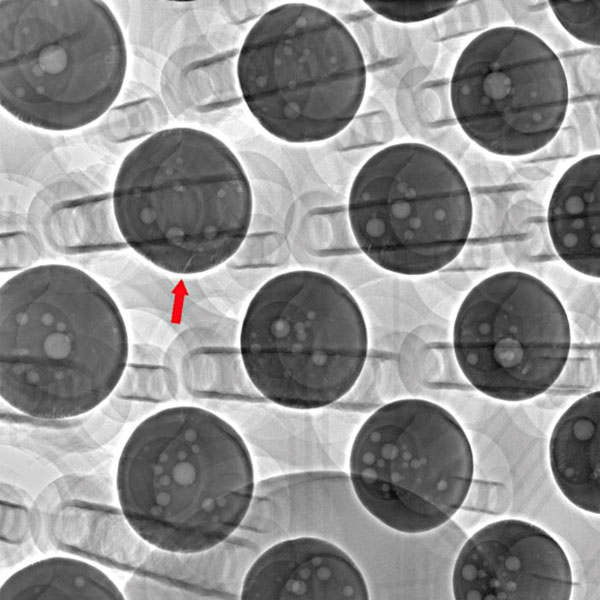

Традиционные микрофокусные рентгеновские трубки не всегда справляются с нестандартными задачами контроля, представленными сложными электронными устройствами, такими как МЭМС (микроэлектромеханические системы) и МОЭМС (микрооптоэлектромеханические системы). Во многом появление МЭМС и МОЭМС стали движущей силой развития нанофокусной технологии рентгеновского контроля. Установки рентгеновского контроля с нанофокусными трубками, диаметр фокусного пятна которых не превышает 1 микрометра, обеспечивают достаточную детализацию и разрешение, которые необходимы для исследования миниатюрных компонентов. Кроме исследования устройств МЭМС и МОЭМС, нанофокусные системы используются для инспекции субмикронных компонентов, микросхем или структур на уровне пластины. Для этих задач, нанофокусная технология является единственным вариантом инспекции, которая обеспечивает достаточное разрешение и резкость, необходимую для обнаружения дефектов в шариковых выводах и межсоединениях.

Рис. 8. Рентгеновское изображение трещины в 50 мкм медном столбике, размер образца: 300 мм подложка.

Нанофокусная технология также применяется для контроля материалов используемых для обеспечения адгезии кристалла к подложке, а именно анизотропного и теплопроводного клеев. Нанофокусные трубки позволяют определить незначительную разницу в контрастности клеевого слоя и тем самым обнаружить дефекты адгезии. В дополнение, нанофокусные трубки можно использовать для контроля степени наполненности токопроводящего клея серебряными частицами. Это гарантирует, что материал однороден и наполнен достаточным количеством частиц для достижения желаемой проводимости.

Установки рентгеновского контроля с нанофокусной технологией способны также контролировать:

- отслоение корпуса, остающееся «невидимым» для микрофокусных трубок

- субмикронные трещины и царапины на силиконовых корпусах и проволоке (менее 25 мкм)

- направление волокон в полимерных материалах

Рис. 9. Рентгеновское изображение полимерного материала, пустот и направления волокон в разных слоях.

Активное охлаждение трубки и мишени

Качество компьютерной томографии среди остальных факторов зависит от стабильности работы рентгеновской трубки. В рентгеновское излучение превращается примерно только 2% кинетической энергии электронов, остальная часть энергии выделяется в виде тепла, которое должно эффективно контролироваться рентгеновской установкой.

Сложные задачи компьютерной томографии и длительное время исследования создают необходимость использования активного охлаждения на мишени и контура охлаждения внутри рентгеновской трубки.

Преимущества активного охлаждения:

- быстрая стабилизация температуры обеспечивает высокую производительность

- минимальное смещение фокусного пятна гарантирует четкое изображение и максимальное разрешение

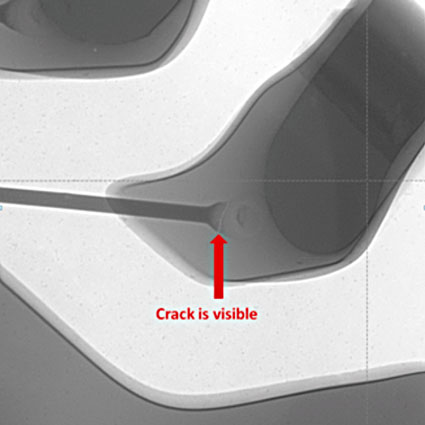

Рис. 10. Рентгеновское изображение трещины размером 3-5 мкм в модуле MMLC. Размер образца 0,5 мм.

Новые типы мишеней

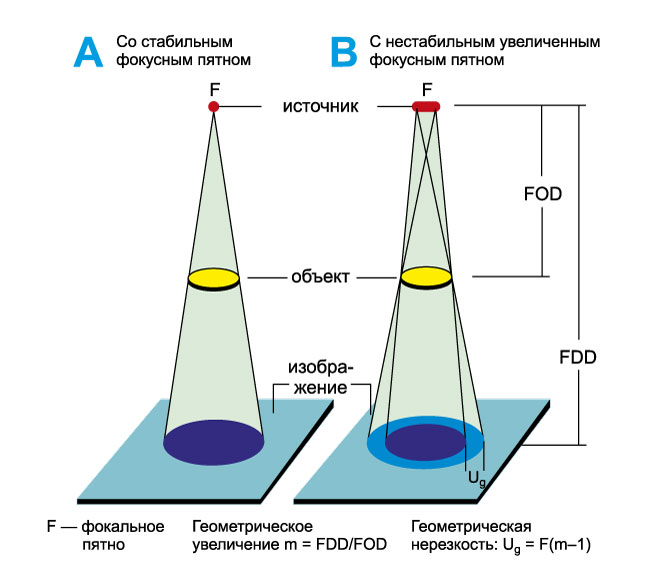

Прострельная мишень, используемая как в открытых так и изолированных трубках, предполагает, что перед выходом из трубки и бомбардировкой исследуемого объекта, рентгеновские лучи, образованные на фокусном пятне, должны пройти сквозь толщу мишени (рис. 3). Чаще всего мишени изготавливаются из вольфрама. Уменьшение диаметра фокусного пятна приводит к значительному росту плотности энергии на мишени. Например, если мощность трубки составляет 1 Вт на пятно размером один микрон, то для получения такой же плотности энергии для фокусного пятна в 20 микрон нужно 400 Вт. Такая высокая плотность энергии при маленьком диаметре фокусного пятна приводит к нагреву, который необходимо устранять путём увеличения размера фокусного пятна. В противном случае высокая плотность энергии разрушит поверхность мишени и выведет из строя рентгеновскую трубку. Вследствие увеличения фокусного пятна изображение теряет в резкости. Это происходит из-за явления геометрической нерезкости (рис.11). По этой причине контроль чип компонентов с плотной структурой, при которой требуется разрешение меньше одного микрона, является крайне сложной задачей.

Рис. 11. Влияние фокусного пятна на качество/разрешение изображения.

Конструкция открытых трубок позволяет использовать специальные мишени на алмазной подложке, которые предназначены для решения сложных задач. По сравнению с традиционными мишенями, теплопроводность мишеней на алмазной подложке в 10 раз выше. Как следствие мы получаем возможность использовать большую интенсивность пучка на меньшем диаметре фокального пятна, что обеспечит лучшее разрешение.

- мишень высокой энергии позволяет работать на больших мощностях и обеспечивает в 2-3 раза лучшее разрешение в сравнении со стандартными мишенями (см. рис. 12)

- мишень высокого разрешения при работе нанофокусном режиме обеспечивает в 2 раза лучшее разрешение в сравнении со стандартной мишенью при мощностях вплоть до 8 Вт.

|

|

| Рис. 12-1 — cфокусированное изображение на основе мишени высокой энергии | Рис. 12-2 — изображение на основе стандартной мишени |

Детектор

Аналоговые детекторы широко применяемые ранее и до сих пор используются в тех областях где их характеристики остаются приемлемыми. Аналоговый детектор состоит оптического усилителя и камеры высокого разрешения с CCD-матрицей, которая воспринимает рентгеновские лучи, конвертирует их в аналоговый сигнал, и затем передаёт для обработки на компьютер. В процессе аналого-цифрового преобразования часть сигнала может теряться в собственных шумах, в результате чего изображение на мониторе не отображает полный спектр градации серого. Максимальная глубина изображений оптических усилителей составляет 8 бит. По этой причине, независимо от размера фокусного пятна и типа применяемой трубки, разрешение изображения на экране не позволит определить едва заметные изменения в структуре материала.

|

|

Из-за этих ограничений аналоговых детекторов, на смену им пришли цифровые плоскопанельные детекторы, которые стали отраслевым стандартом. Их появление стало большим прорывом вперед, так как это позволило увеличить разрешение детектора с 0,3 Mpix до 1 Mpix.

Принцип работы аналогового и цифрового детектора схематично одинаков. Однако в цифровых детекторах преобразование аналогового сигнала в цифровой происходит внутри детектора, а не на компьютере. Фотоны рентгеновских лучей, сталкиваясь с люминофором, преобразуются в видимый свет. Вспышки света с помощью фотодиодов преобразуются в серию электрических сигналов, которые затем преобразуются в цифровые сигналы. Большинство цифровых детекторов изготовлены на основе аморфного кремния со сцинтилляционным экраном на основе йодита цезия (CsI).

Последние новшества цифровых детекторов

Процесс инспекции и поиск дефектов часто осложняется маленькой разностью плотности материалов между шариками припоя и контактной площадкой или внутри межсоединений. Когда поглощение рентгеновских лучей стирает границы между компонентами узла, наличие элементов с минимальными топологическими размерами могут создать условия, при которых процесс инспекции значительно затрудняется, даже если установка оснащена нанофокусной трубкой.

Несмотря на то, что главным определяющими факторами качества изображения являются мощность на мишени и диаметр фокусного пятна, параметры пространственного разрешения, контрастности и резкости в значительной мере зависят от качества цифрового детектора. Детектор играет важную функцию преобразования рентгеновского излучения в изображение с которым может работать человеческий глаз и/или автоматизированная система визуального контроля.

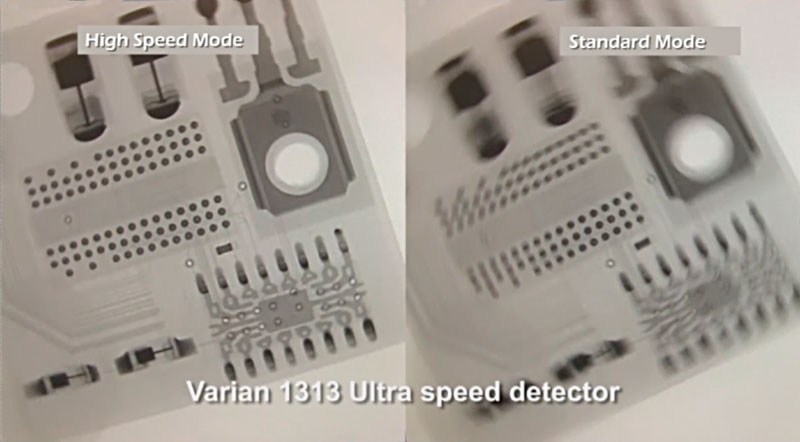

Современные аморфно-кремниевые плоскопанельные детекторы характеризуются 16-битной глубиной изображения со способностью различить более 65 000 оттенков серого и наличием 1 миллиона пикселей. Детекторы нового типа позволяют изменять частоту смены кадров от 1 до 60 кадр/с. Обеспечиваемая аморфно-кремниевым детектором высокая частота кадров позволяет получать высококачественные снимки и осуществлять навигацию по образцу в режиме реального времени.

Рис. 13. Качество изображения в движении.

Захват изображения в режиме реального времени 127 мкм при частоте смены кадров 30 кадр/сек.(слева).

Стандартный режим изображения 127 мкм при частоте смены кадров 10 кадр/сек.

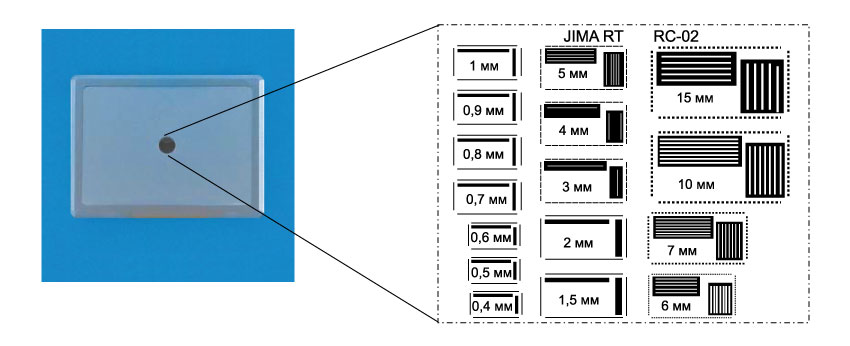

Пространственное разрешение детекторов

Хотя диаметр фокусного пятна трубки является первоначальным фактором определяющим качество изображения, эта характеристика не может использоваться для сравнительного анализа разных рентгеновских систем контроля в силу того, что для измерения фокусного пятна не существует надёжного и единого метода. Единственным правильным методом сравнения технических возможностей установок является определение величины пространственного разрешения детектора. Наиболее распространённым способом определения данной величины является применение шаблонов, разработанных японской ассоциацией производителей проверочной аппаратуры JIMA. В центре шаблона JIMA расположены пары из 3 линий, ширина которых варьируется от 0,4 микрометров до 15 микрометров. Минимальный видимый зазор между этими линиями показывает пространственное разрешение детектора.

Рис. 14. Шаблон JIMA.

Важно отметить, что характеристики пространственного разрешения детектора зависят также от множества других факторов, таких как геометрическое увеличение и соотношение сигнал/шум. В этой статье мы не будем подробно на этом останавливаться, но необходимо отметить, что чем выше показатели геометрического увеличения и соотношения сигнал/шум, тем лучше пространственное разрешение.

Другой важной характеристикой детектора является контрастное разрешение. Контрастное разрешение позволяет выявить малейшую разницу в плотности материала, которая может быть скрыта на изображении (рис. 15). Некоторые производители систем рентгеновских систем разрабатывают собственные инструменты контроля контрастного разрешения. Однако, сегодня не существует независимых инструментов для проведения эталонных измерений. Контрастная чувствительность напрямую зависит от количества градаций серого, 16-битное изображение может содержать до 65 000 оттенков серого.

В зависимости от типа и производителя тестового образца контрастное разрешение может достигать значения в 100 нм.

Рис. 15. Выгравированный логотип на керамической подложке, толщина 0,8 мм.

Примерное соотношение между пространственным разрешением, контрастным распознавания и размером фокального пятна можно представит следующим образом — пространственное разрешение рентгеновской трубки составляет примерно половину от размера фокусного пятна. Контрастное разрешение приблизительно равно половине значения пространственного разрешения. Таким образом, для обеспечения контрастного разрешения в диапазоне значений 125 нм, фокальное пятно трубки должно быть 500 нм (0,5 мкм).

Получение изображения

Хорошее качество изображения рентгеновского снимка зависит далеко не только от цифрового детектора. Большую роль в получении качественного снимка и возможности инспекции образца в режиме реального времени играют характеристики компьютера и монитора. Высокая скорость смены кадров (30-60 кадр/сек) позволяет пользователю манипулировать изображением на экране монитора. Обычно, при возникновении потребности повысить качество изображения конкретного рентгеновского снимка его необходимо дополнительно обрабатывать на компьютере.

Рис. 16. Поперечная проекция BGA полученная 16-битным цифровым детектором.

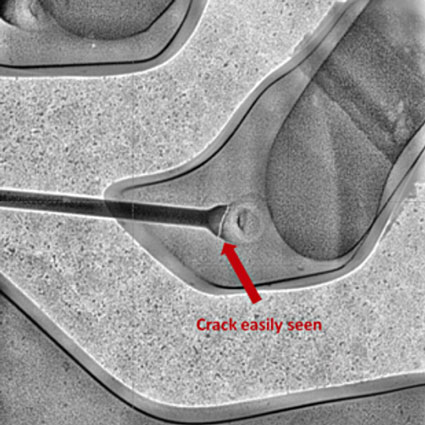

Современные технологии визуализации позволяют осуществлять потоковую обработку изображений, благодаря которой значительно улучшается качество всех снимков. Это даёт существенные преимущества. Например, при просмотре трещин на шарике припоя нет необходимости искать «идеальный» снимок, на котором лучше виден этот дефект, и затем дополнительно обрабатывать его. Технология потоковой обработки изображения позволяет осуществлять контроль дефекта с разных проекций в режиме реального времени путём изменения только положения сенсора или образца.

Другим полезным инструментом для анализа изображения является фильтр высокой контрастности в реальном времени (µHDR), который мгновенно показывает структуру исследуемого объекта (рис. 17).

|

|

| Рис. 17 — Фильтр высокой контрастности в реальном времени (µHDR filter). | |

|

|

Достижения рентгеновской компьютерной томографии

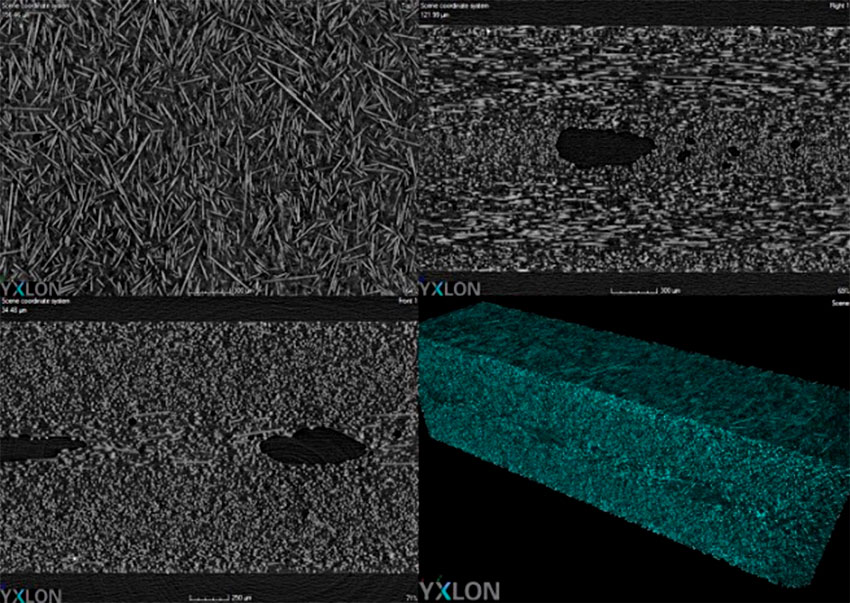

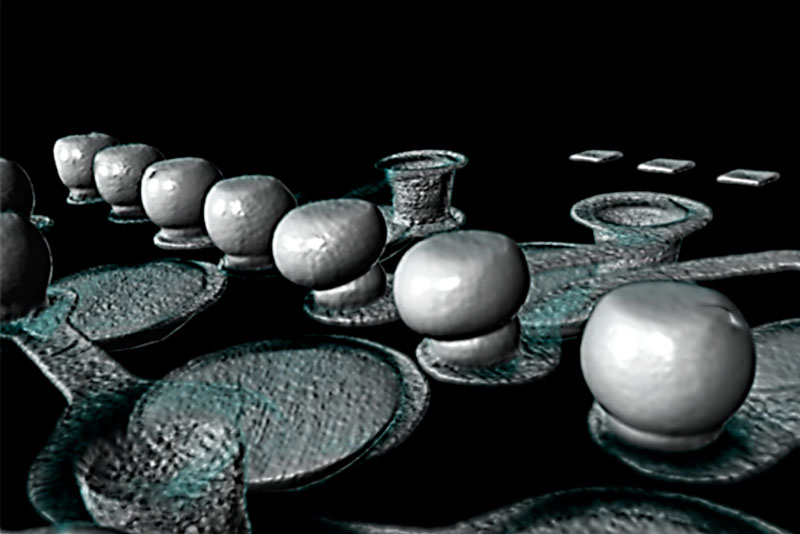

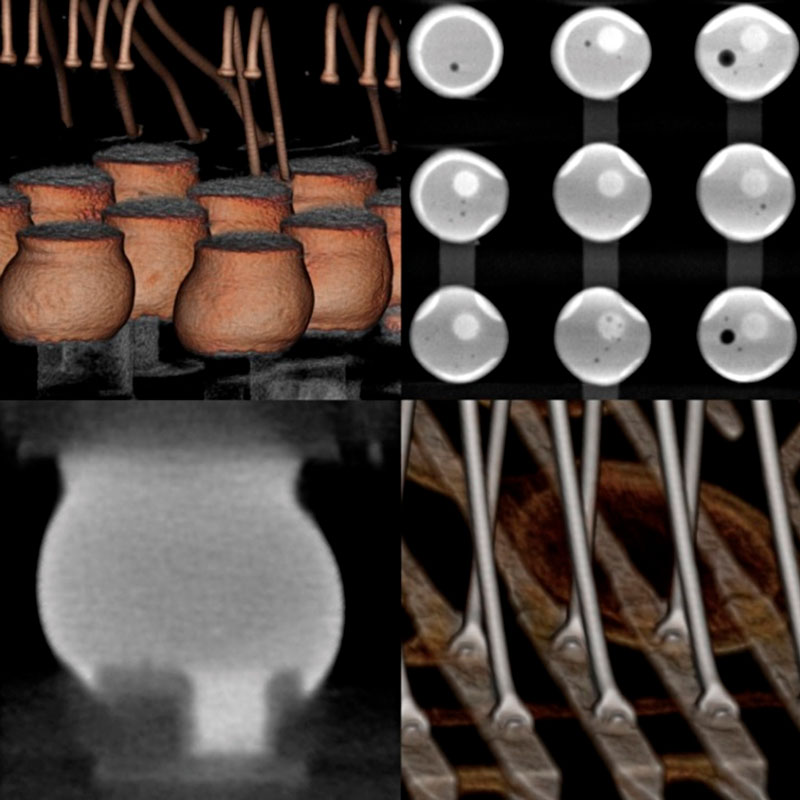

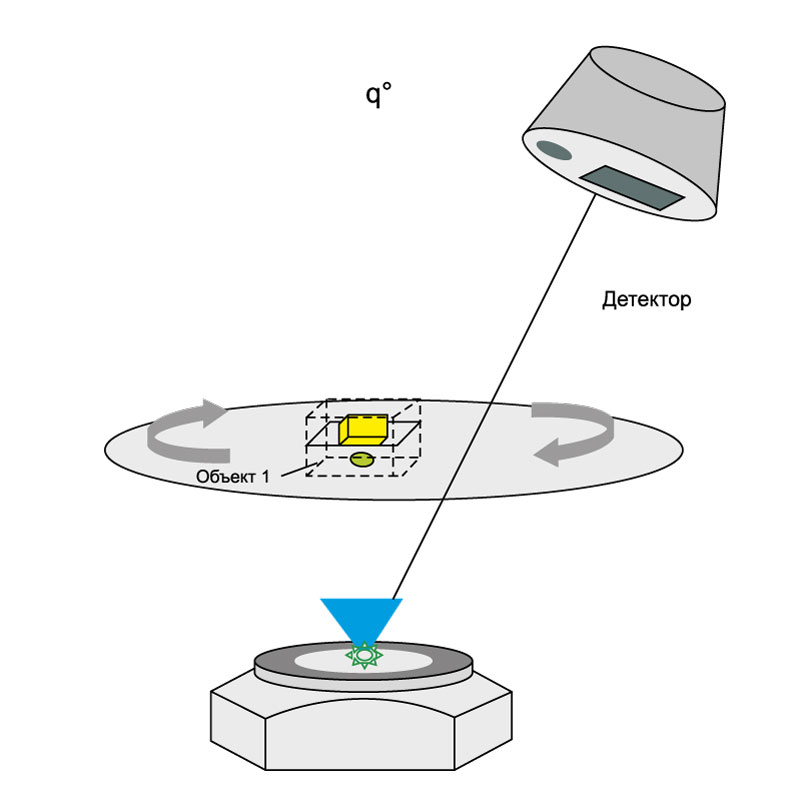

Микрофокусная технология рентгеновского контроля уже более 10 лет применяется для трёхмерной μСТ. Методология основана на алгоритме реконструкции конического луча, так называемом методе Фельдкампа. Необходимое количество изображений создаётся в ходе одиночного вращения образца на 360°.

Сравнение методов исследования QualityScanCT и QuickScanCT

С растущими требованиями к увеличению функциональности и одновременно уменьшению размеров электронных устройств (мобильные телефоны, контроллеры и др.) производительность и размеры печатных плат и отдельных компонентов становятся все более критичными параметрами.

Несмотря на недостатки, которые будут названы позднее, этот метод позволяет добиться максимально возможного качества КТ. В зависимости от конфигурации системы (тип трубки, детектора) разрешение может достигать менее 2 микрон.

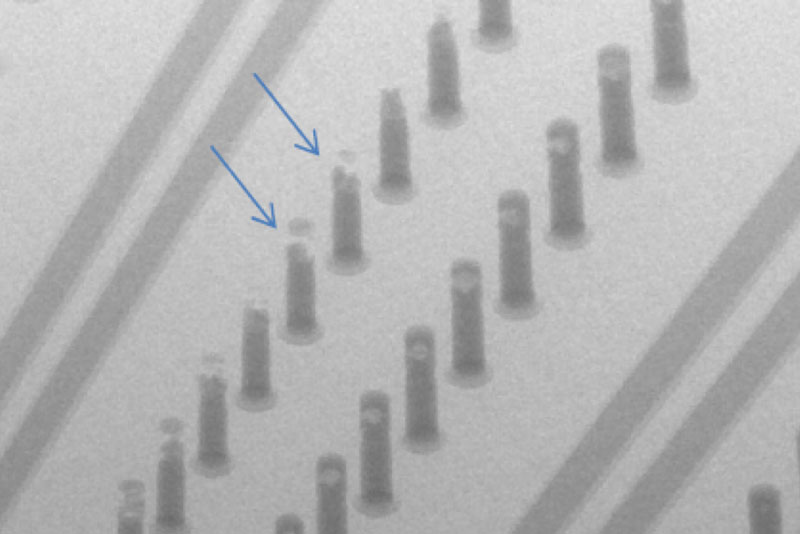

Рис. 18. Поперечный срез микростолбиков (диаметр 60 мкм).

Этот метод позволяет получать одновременно до несколько сотен срезов за один проход. Однако время проверки/реконструкции может составлять от 30 минут до нескольких часов.

Для уменьшения времени сканирования, должны быть выполнены следующие условия:

- обеспечение высокой интенсивности рентгеновского излучения при условии сохранении минимального фокусного пятна, с целью уменьшения уровня помех

- разработка методик для обеспечения максимальной стабильности интенсивности и качества изображения

- разработка современных детекторов и решений для реконструкции полученной информации

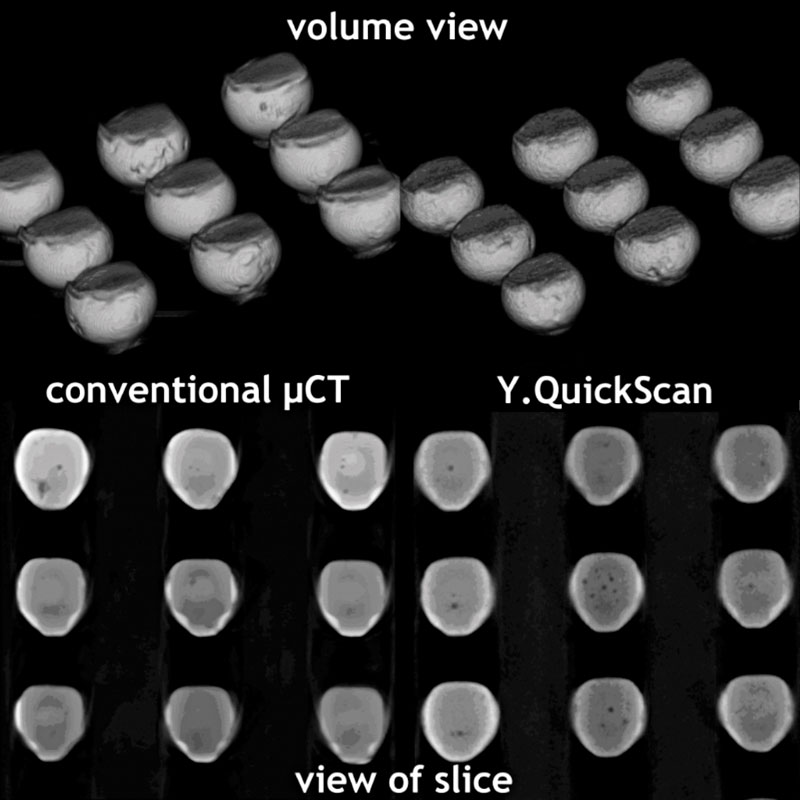

Современные системы рентгеновского контроля, оснащённые мультифокусной трубкой в сочетании с мишенью высокой энергии и системой контроля интенсивности рентгеновского излучения (TXI), а также плоскопанельным 16-битным цифровым детектором с современным программным обеспечением для реконструкции позволяют получать объёмные 3D-снимки всего за несколько минут (QuickScan CT).

| Количество проекций | 540 | 720 | 1080 |

| Получение/сканирование изображения, с | 18 | 24 | 36 |

| Время реконструкции, с | 84 | 106 | 162 |

| Всего, с | 102 | 130 | 198 |

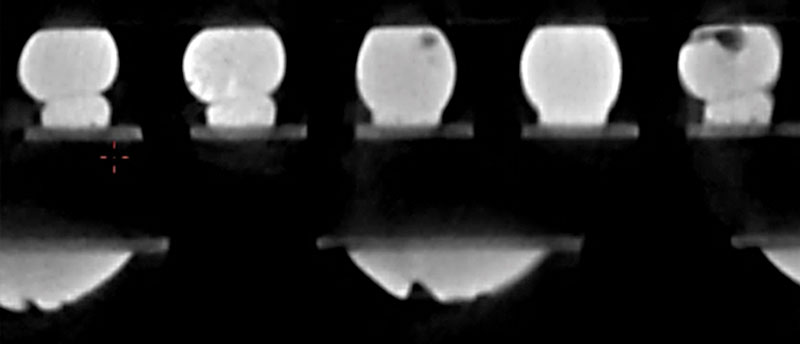

Рис. 19. Стандартная μСТ (слева) и QuickScan(справа) BGA с объёмными видами(сверху) и видами в разрезе (снизу).

На рисунке 19 показано сравнение между традиционной QualityScan и быстрой QuickScan технологиями инспекции на примере BGA. Для стандартной μСТ, которая отображена в левой колонке, были получены 1024 проекции, а для QuickScan — 880. На объёмном изображении видно, что оба сканирования позволяют проводить проверку шариков припоя и поверхности соединений. Мелкие различия заметны только при детальном рассмотрении гладких поверхностей. На разрезах BGA видно, что даже незначительные пустоты хорошо визуализированы, при этом важно отметить, что методика QuickScan серьёзно сокращает время исследования.

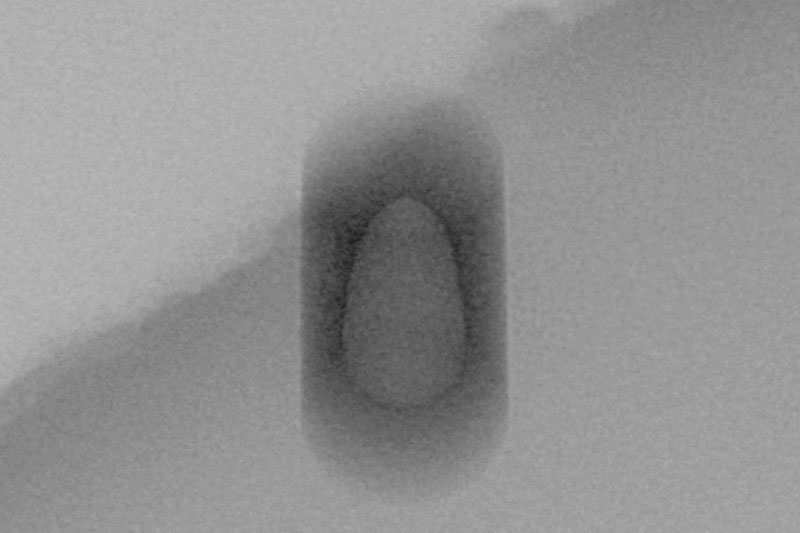

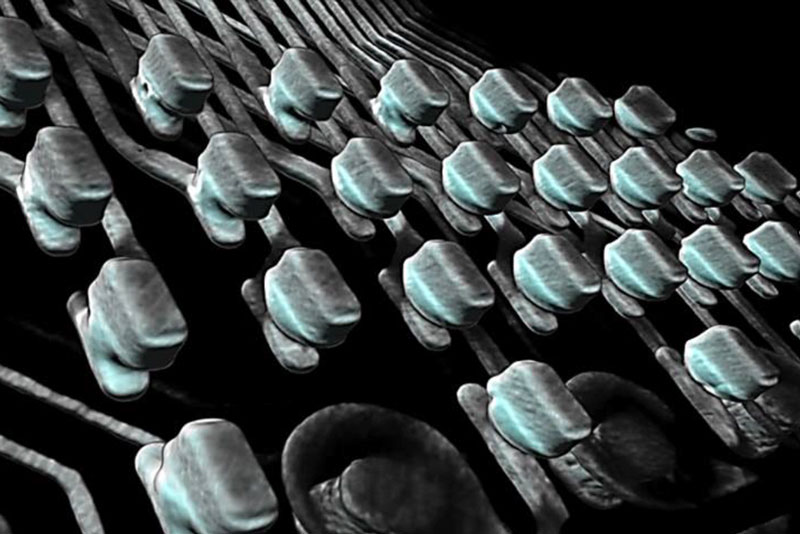

Рис. 20. Примеры использования QuickScan с высоким разрешением —

объемное изображение и виртуальное сечение микро- BGA с микроперемычками.

Дополнительные примеры использования технологии Quick Scan приведены на рисунке 20. Объёмные изображения позволяют проводить проверку BGA-компонентов и разварки золотой проволокой. На разрезе матрицы BGA 3×3 (рис. 20) хорошо видны паяные соединения, микроперемычки и пустоты. На срезе отдельного шарика BGA различима металлизация и степень заполнения перемычек.

Ламинография (послойная компьютерная томография)

Методика компьютерной томографии с использованием конической мишени позволяет добиться лучшего качества инспекции за максимально короткий промежуток времени. Однако существенным ограничением этой методики исследования является ограничение по ширине образца. Для контроля интересующей области приходится вырезать какой-то участок платы и тем самым выводить из строя целое изделие.

В случае если же повреждение изделия недопустимо целесообразным является использование альтернативной методики — ламинографии или послойного исследования.

Этот способ контроля особенно подходит для инспекции многослойных печатных плат или трёхмерных корпусов, где перекрывающие структуры не позволяют выявить дефекты в виде пустот, трещин и т.д.

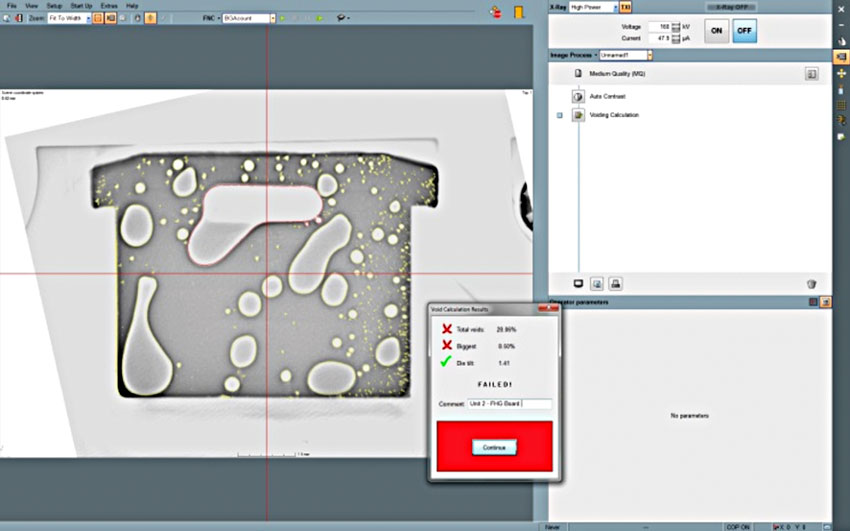

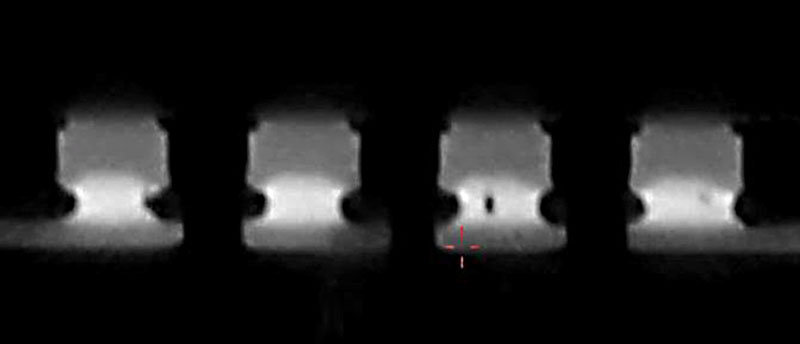

Рис. 21. Двусторонний монтаж. Перекрёстные структуры, представляющие сложности подсчёта пустот для 2D рентгена.

Метод цифровой ламинографии позволяет исследовать горизонтальные слои изделия за счёт сложного и синхронного перемещения трубки, детектора и стола с образцом. В отличие от стандартного сканирования, образец не вращается относительно горизонтальной плоскости. Этот метод также носит название послойного микро 3D-сканирования (Micro3D Slicing).

Рис. 22. Принцип послойного микро 3D сканирования (Micro 3DSlicing).

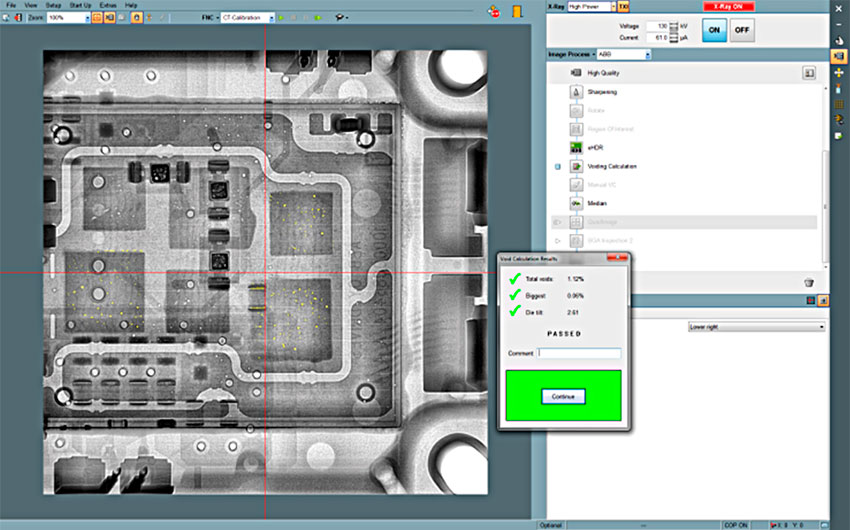

Метод особенно эффективен, если требуется автоматическая инспекция сложных модулей и образцов. Micro3D Slicing может встраиваться в программный модуль FNC, в котором отображается объёмное изображение определённого участка изделия и определяется фокусный слой, используемый для подсчёта пустот или контроля BGA-микросхем.

Рис. 23. Программный модуль FNC для подсчета пустот в BGA микросхемах.

Сложности контроля изделий микроэлектроники

Все последние новшества, описанные выше, учитывают необходимость контроля качества постоянно уменьшающихся в размере 3D корпусов.

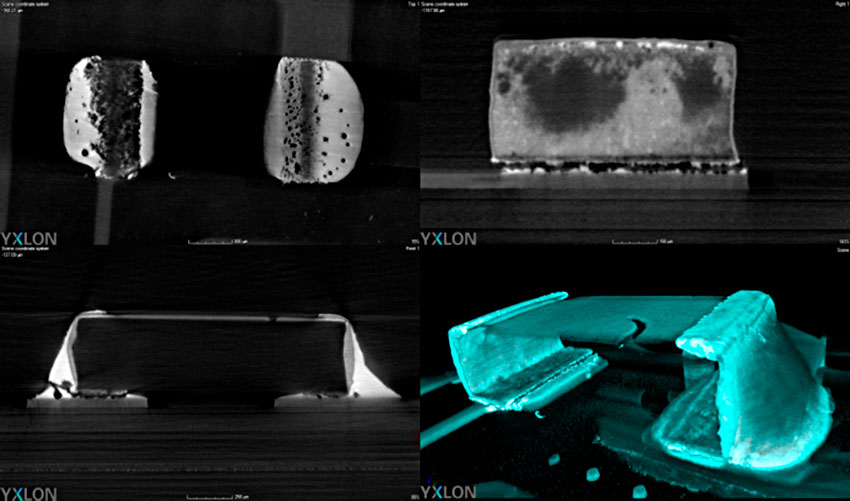

3D-корпусирование — это общин термин, охватывающий многоуровневые (стэковые) компоненты, трёхмерные ИС, РоР-компоненты, SiP-компоненты «система-в-упаковке» и многие другие.

Основной движущей силой развития 3D корпусирования стала возможность этой технологии миниатюризировать выпускаемые изделия путём объединения отдельных чип компонентов в одном корпусе. Снижение высоты корпуса подразумевает применение ультратонких кристаллов, внедрение технологии межслойных соединений TSV (Through Silicon Vias — сквозных отверстий в кремнии), использование кристаллов со столбиковыми выводами и микростолбиков.

Все многоуровневые компоненты имеют традиционный набор параметров для контроля, в виде TSV-пустот, однородности столбиков, монтаж flip-chip компонентов, прогибы корпусов и термостресс (см. рис. 8).

Несмотря на сложности инспекции многоуровневых компонентов, вызванными субмикронными размерами дефектов и низкой плотностью материалов, современные системы рентгеновского контроля могут находить скрытые дефекты за счёт одновременного использования методов контроля 2D, μ3D, Micro3D Slicing.

Для контроля микроэлектронных изделий рентгеновская система должна быть оснащена нанофокусной трубкой, системой контроля интенсивности рентгеновского излучения TXI, и последним 16-битным цифровым детектором с тщательно сбалансированными параметрами пространственного и контрастного разрешений.

Немаловажное значение имеет и система управления положением детектора, трубки и образца. Независимое перемещение трубки и детектора позволяет оператору найти лучшее соотношение сигнал/шум при определённой мощности мишени и увеличении (рис. 24) и сократить риски повреждения чувствительных устройств.

Рис. 24. Пример увеличения интенсивности без изменения параметров трубки. Синхронное перемещение трубки и детектора.

Рис. 25. Трещина 1 нм в TSV соединении 10 мкм. Размер образца: подложка 300 мм.

Рис. 26. Микропустота в 30 мкм TSV. Размер образца: подложка 50 мм.

Рис. 27. Срез медных микростолбиков (диаметр 30 мкм).

ЗАКЛЮЧЕНИЕ

Нынешние и будущие достижения в электронике и технологии корпусирования полупроводниковых устройств, постоянная миниатюризация, растущая сложность и тенденция наращивания числа трёхмерных электронных компонентов стали основой для качественного перехода от 2D к 3D-инспекции.

Перспективная система рентгеновского контроля должна включать в себя следующие компоненты:

- мультифокусную рентгеновскую трубку обеспечивающую гибкость системы и позволяющую решать различные задачи начиная от 3D-корпусов и заканчивая IGBT-модулями

- систему контроля интенсивности рентгеновского излучения TXI для поддержания стабильного уровня интенсивности рентгеновского излучения и получения резкого и чёткого изображения

- мишень высокой энергии, обеспечивающая минимальный диаметр фокусного пятна при высокой интенсивности рентгеновского излучения

- высокоскоростной цифровой плоскопанельный детектор для быстрого захвата изображения и оперативной реконструкции

- инструменты обработки изображения в режиме реального времени для лёгкого обнаружения дефектов

- универсальные инструменты КТ для проверки любых изделий методом неразрушающего контроля