Проблемы монтажа бескорпусных кристаллов

Традиционно, развитие передовых конструкций интегральных микросхем (ИМС) происходило благодаря потребностям оборонной и аэрокосмической отраслей, для которых первоочередное значение имели надёжность, размеры и масса, а стоимость была второстепенным фактором. В 1980-х годах стимулом для разработок в области передовых ИМС стали высокопроизводительные вычислительные системы.

Вновь мир изменился в конце 1990-х с повсеместным распространением цифрового контента, что дало импульс к развитию потребительского рынка: цифровых камер, мобильных телефонов, портативных и карманных компьютеров и других подобных изделий, отличающихся большими объёмами выпуска. Теперь это стало «движущей силой» передовых полупроводниковых изделий.

Компании-производители самых современных потребительских изделий, разрабатывают сложные технологии корпусирования и межсоединений, которые все в большей степени основываются на применении в таких изделиях кристаллов. Под кристаллом понимается либо бескорпусной кристалл, либо кристалл со столбиковыми выводами, либо «корпус на уровне пластины». При этом, при изменении размера кристалла также меняется и «посадочное место» на монтажном основании. В этой статье рассматривается несколько технологий кристаллов и выделяются проблемы, связанные с их монтажом.

Ларри Джилг (Larry Gilg) — Ассоциация производителей кристаллов (Die Products Consortium), Остин, Техас, США

Монтаж бескорпусных кристаллов на многокристальные подложки применялся в микроэлектронной промышленности с 1960-х годов. Наиболее ранними его применениями, разработанными в 1960-х годах, стали гибридные модули, использовавшиеся в аэрокосмической отрасли, и технология Solid Logic фирмы IBM. Технологии развивались равномерно вплоть до середины 1990-х, когда с появлением корпусов типа BGA, а также корпусов в масштабе кристалла (CSP) микроэлектронная промышленность начала массовое движение в сторону решений с матричным расположением выводов. В этой статье выделяются проблемы как традиционного монтажа кристаллов на печатные платы (ПП) с помощью проволочной разварки, так и более современных решений на основе монтажа кристаллов со столбиковыми выводами на основания с улучшенными характеристиками.

ТЕХНОЛОГИИ МОНТАЖА КРИСТАЛЛОВ

Технологиями монтажа кристаллов считается ряд решений, включающих бескорпусные кристаллы с контактными площадками ввода-вывода и питания под разварку алюминиевой проволокой, кристаллы со столбиковыми выводами, выполненными на контактных площадках ввода-вывода и питания, и корпусирование на уровне пластины — кристаллы с увеличенным шагом, механической защитой на поверхности, перераспределением расположения контактных площадок ввода-вывода и питания (при необходимости) и элементами для выполнения соединений (выводами), сформированными на контактных площадках. Все эти конструкции называются кристаллами, поскольку поставляются заказчику в виде бескорпусного изделия через обычные каналы поставок ИМС.

|

Бескорпусной кристалл Наиболее доступной формой кристаллов являются изделия, называемые бескорпусными кристаллами1. Это те же самые кристаллы, которые применяются в подавляющем большинстве современных однокристальных корпусов ИМС, поскольку они могут монтироваться с помощью проволочной разварки как к выводным рамкам, так и к монтажному основанию. Проволочная разварка кристаллов непосредственно на печатных платах называется «кристалл на плате» (англ. COB – Chip-on-Board). Это наиболее отработанная и самая распространённая технология на рынке бескорпусных кристаллов. Рис.1 — печатная плата со смонтированными на ней 4 кристаллами. |

Для технологии «кристалл на плате» характерно следующее:

- бескорпусной кристалл монтируется на монтажное основание или печатную плату

- кристалл крепится к основанию с помощью проводящего или непроводящего эпоксидного состава

- электрическое соединение кристалла с основанием выполняется с помощью проволочной разварки

- кристалл герметизируется с помощью защитной оболочки

Бескорпусной кристалл, смонтированный непосредственно на поверхности печатной платы из недорогого материала, является наиболее распространённой технологией монтажа бескорпусных кристаллов в современных изделиях.

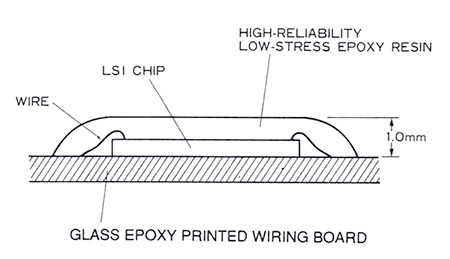

Процесс монтажа кристалла на плату состоит из трёх основных операций: монтажа кристалла, разварки и герметизации. На рис. 2 показан схематический разрез сборки «кристалл на плате». На операции монтажа кристалла обеспечивается его приклеивание к требуемому основанию. Операция требует нанесения адгезива с последующей точной установкой кристалла, после чего выполняется отверждение адгезива. Как только кристалл прочно смонтирован, выполняется процесс разварки проволокой, который обеспечивает электрическое соединение контактных площадок кристалла с соответствующими элементами проводящего рисунка на основании. Установка разварки приваривает тонкие проволоки, как правило алюминиевые или золотые, соединяя каждую контактную площадку кристалла с соответствующей площадкой на основании.

При выполнении разварки для обеспечения прочного соединения и высокого уровня выхода годных требуется, чтобы как на кристалле, так и на плате контактные площадки были чистыми. Наконец, герметизация защищает кристалл и проволоки от механического повреждения при обращении и дополнительной обработке. В некоторых случаях, в особенности в системах в корпусе, поверхность герметизирующего материала также используется для маркировки компонента. Герметизация выполняется либо нанесением жидкого состава, либо литьевым прессованием в зависимости от конкретной задачи.

|

Рис.2 — схематический разрез «кристалла на плате». |

|

| WIRE | ПРОВОЛОКА | |

| LSI CHIP | КРИСТАЛЛ БИС | |

| HIGH-RELIABILITY LOW-STRESS EPOXY RESIN | ВЫСОКОНАДЕЖНАЯ ЭПОКСИДНАЯ СМОЛА С МАЛЫМИ НАПРЯЖЕНИЯМИ | |

| 1.0 mm | 1,0 мм | |

|

GLASS EPOXY PRINTED WIRING BOARD |

ПЕЧАТНАЯ ПЛАТА ИЗ СТЕКЛОТЕКСТОЛИТА | |

Техпроцесс монтажа кристалла на плату может играть критическую роль, в особенности если «кристалл на плате» применяется на одном основании с компонентами поверхностного монтажа (КПМ). В принципе, процесс монтажа кристалла на плату может как предшествовать, так и следовать за поверхностным монтажом. Однако обычно выполнение поверхностного монтажа первым обеспечивает более простой маршрут, особенно если технология «кристалл на плате» включает в себя операцию качественной очистки. Для подготовки поверхностей для разварки рекомендуется применение такой операции, как плазменная очистка. Ниже рассматриваются характеристики процесса монтажа кристалла на плату и связанные с ним вопросы с тем, чтобы предоставить конкретную информацию для понимания данного процесса, его выбора и задания его параметров.

Очистка

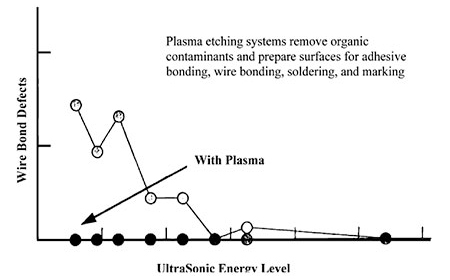

Если при выполнении разварки поверхности не будут чистыми, выход годных и надёжность соединений проволок будут низкими. До недавнего времени операции очистки, направленной непосредственно на повышение выхода годных и надёжности разварки, уделялось мало внимания. Высоконадёжные гибридные схемы стали пионерами в применении молекулярных методов очистки перед разваркой. Хотя некоторые загрязнения могут присоединиться к контактным площадкам для разварки за счёт химических связей и потому они требуют очистки на уровне пластины, наибольшие сложности при разварке вызывают органические загрязнения, которые могут эффективно удаляться в средах плазменной очистки, таких как кислород или аргон, а также с помощью более простой УФ-озонной очистки, что выполняется на уровне кристалла. В одном исследовании2 было показано, что углеродная плёнка толщиной в несколько ангстрем способна снизить способность к соединению, в то время как с очищенной золотой плёнкой (толщина углеродной плёнки <1Å) удалось выполнить надёжное сварное соединение при температуре 150ºC, что в случае применения термоультразвукового метода соответствует низкотемпературной сварке. На рис. 3 показана типичная кривая выхода годных для неочищенных поверхностей и поверхностей, очищенных с помощью плазмы. Эти графики отражают количество дефектов соединения в зависимости от уровня энергии для очищенных и неочищенных поверхностей.

|

Рис.3 — График отражает количество дефектов проволочной разварки как функцию уровня энергии для неочищенных поверхностей и поверхностей, очищенных плазмой. © с разрешения Techlead Corporation

|

|

| Plasma etching systems... | системы плазменной очистки удаляют органические загрязнения и подготавливают поверхности к приклейке, проволочной разварке, пайке и маркировке | |

| Wire Bond Defects | кол-во дефектов проволочной разварки | |

| With Plasma | с плазменной очисткой | |

| UltraSonic Energy Level | уровень УЗ-энергии | |

Визуальный контроль

Качество и выход годных процесса монтажа кристалла на плату зависят от надлежащих принципов организации производства и контроля качества, и визуальный контроль играет критическую роль для достижения успеха. С его помощью можно обнаружить все дефекты монтажного основания, крепления кристалла, проволочной разварки и герметизации, включая те, которые не могут быть обнаружены другими средствами, такими как электрическое тестирование.

Монтаж кристалла

Если кристалл соединяется с основанием проволочной разваркой, то он сначала должен быть прикреплён своей обратной стороной к основанию с помощью подходящего адгезива, после чего выполняется собственно разварка. Требования к креплению кристалла включают сильную адгезию, высокую теплопроводность, высокую электропроводность и подходящие температуры процесса. Наиболее распространённым материалом крепления кристалла является эпоксидная смола с серебряным наполнением, но также применяются и другие материалы, такие как серебряно-стеклянные пасты и жидкий припой, применяемый чаще всего в изделиях большой мощности. В таблице 1 приведены типовые материалы для крепления кристаллов и их сравнительные преимущества и недостатки3.

Таблица 1. Список материалов для монтажа кристаллов, их преимущества и недостатки.

| Материал для крепления кристалла | Преимущества | Недостатки |

| Органические адгезивы | Низкие температуры процесса | Низкая температурная стабильность |

| Эпоксидные составы с металлическими наполнителями | Компенсация механических напряжений, низкая стоимость | Низкая теплопроводность |

| Стеклянные клеи | Хорошая температурная стабильность | Высокие температуры процесса |

| Легкоплавкие припои (PbSn, PbIn) | Компенсация механических напряжений, низкая стоимость | Температурная усталость, ползучесть |

| Тугоплавкие припои (AuSn, AuSi, AuGe) | Отсутствие температурной усталости, высокая прочность | Отсутствие компенсации механических напряжений, высокая стоимость |

В зависимости от размера кристалла может применяться дозирование, трафаретная печать или перенос адгезива на игле. Дозирование — наиболее популярный метод нанесения адгезивов за исключением плёночных. Рисунки нанесения зависят от размеров и формы кристалла, но они всегда должны обеспечивать поверхность склеивания без пустот.

Установка кристалла

При установке кристалла на нанесённый адгезив требуется высокая точность, а также соблюдение ориентации и обеспечение плоскостности. Хорошая прочность адгезии и правильная толщина поверхности склеивания обеспечиваются дополнительным усилием, вдавливающим кристалл в адгезив. Ориентация и точность установки непосредственно влияют на длину проволочных проводников между контактными площадками и основанием, а также на выполнение требований по запрещённым зонам и зазорам до кристалла. При установке кристалла необходимо принимать в расчёт последующие операции, такие как подзаливка.

В общих чертах, операция установки кристалла состоит из следующих шагов:

- распознавание рисунка монтажного основание с применением глобальных или локальных реперных знаков (или элементов проводящего рисунка)

- захват кристалла (по одному или группой)

- обработка изображения и коррекция угла θ

- собственно, установка кристалла

Какой бы способ установки кристалла ни использовался, в любом случае возникают вопросы, связанные с поступлением кристаллов на данную операцию и обращением с монтажным основанием. Кристалл может поступать в разных формах, например, в виде пластин, в палетах или в лентах на катушке. Выбор оптимальной схемы подачи кристалла зависит от различных фактором, таких как предшествующие процессы, выход годных с пластины, размеры кристаллов и требования к их разбраковке4.

Разварка

Разварка проволокой применяется в микроэлектронной промышленности с 1960-х годов. До настоящего времени подавляющее большинство ИМС выполняются путём разварки кристаллов на выводной рамке или подложке. Исключением являются те компоненты, в которых на контактных площадках «для разварки» имеются элементы для выполнения соединений, такие как столбиковые выводы, позволяющие производить монтаж типа flip-chip.

Ультразвуковая сварка начала применяться в промышленности в 1960-х годах и занимала доминирующие позиции до тех пор, пока господствующей технологией не стала термокомпрессионная сварка золотым шариком. Ультразвуковая сварка выполняется при комнатной температуре. В основном она используется для сварки алюминиевой проволоки и золотых или алюминиевых контактных площадок. Этот процесс выполняется путём приложения УЗ-энергии одновременно с прижимающим усилием.

Однако в настоящее время большинство соединений в ИМС формируется с помощью термоультразвуковой сварки золотым шариком. Этот метод представляет собой сочетание ультразвуковой и термокомпрессионной сварки, использующее лучшие качества каждого из этих способов. При термоультразвуковой сварке требуются меньшие температуры, чем при термокомпрессионной, что позволяет применять этот метод для сварки на пластиковых основаниях и основаниях из базовых материалов плат, а также при использовании чувствительных кристаллов5.

Параметры сварки золотым шариком:

- преимущества: высокая производительность, высокая прочность, повторяемость, возможность работы с малым шагом

- недостатки: повышенные температуры, высокая стоимость материалов,

- факторы техпроцесса: температура, мощность, усилие, время, диаметр проволоки, длина проволоки, металлургический состав, шаг площадок, состояние поверхности для сварки, площадь сварки. Параметры сварки алюминиевой проволокой

- преимущества: обработка при комнатной температуре, низкая стоимость материала (проволоки), возможность работы с малым шагом

- недостатки: прочность, производительность, не оптимально для негерметичных изделий

- факторы техпроцесса: мощность, усилие, время, диаметр проволоки, длина проволоки, металлургический состав, шаг площадок, угол подачи проволоки, прямая или обратная последовательность сварки, состояние поверхности для сварки, площадь сварки.

Герметизация

Для обеспечения физической защиты кристалла обычно необходима заливка или литьевое прессование. Заливка обычно требуется для более крупных модулей и кристаллов, установленных на большие основания со смешанной технологией.

Требования к материалам для герметизации включают в себя малую влагопроницаемость, отличную защиту от проникновения мобильных ионов, хорошую защиту от ультрафиолетовой и видимой частей спектра, а также от α-частиц, отличные механические, электрические и другие физические свойства. Материал для герметизации должен иметь малую диэлектрическую проницаемость, чтобы уменьшить задержку распространения сигналов в изделии, и отличную теплопроводность6. Важно выбрать такой материал, который подходил бы к данной задаче и к тем условиям, воздействию которых он будет подвергаться.

Монтаж flip-chip

Термин flip-chip ( «перевёрнутый кристалл») применяется для обозначения ряда технологий монтажа, при которых лицевая поверхность кристалла обращена к монтажному основанию. Хотя технология flip-chip была создана компаниями IBM и Delco в 1960-х годах, она сейчас близка к тому, чтобы стать предпочтительным методом межсоединений во многих изделиях с монтажом бескорпусных элементов. Сниженные паразитные электрические свойства столбиковых выводов, обеспечивающие наилучший интерфейс между кристаллом и платой, возможность размещать соединения шин питания и общей шины по всей поверхности кристалла, а также тот факт, что это, вообще говоря, «групповая» технология присоединения выводов, вместе играют важную роль в переходе от проволочной разварки к технологии flip-chip.

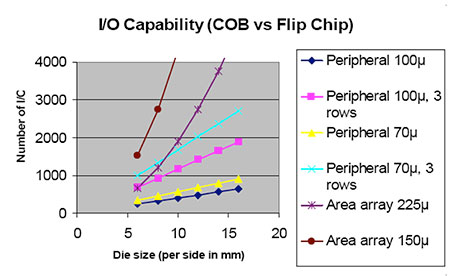

Одним из важнейших преимуществ, помимо перечисленных, является то, что контактные площадки не должны располагаться по периметру кристалла, и, на самом деле, предпочтительно, чтобы они располагались в виде матрицы по всей его поверхности. Матричное расположение площадок ввода-вывода также улучшает передачу мощности, повышает производительность и обеспечивает увеличенный шаг контактов для упрощения монтажа кристалла. Среди получающих распространение в настоящее время технологий — технологии flip-chip с припойными шариками и адгезивом. На рис. 4 показано сравнение матричной конфигурации контактных площадок с их расположением по периметру.

Рис.4 — данные по возможному количеству контактов ввода-вывода при применении технологии flip-chip с современным шагом выводов и при размещении контактных площадок по периметру кристалла показывают, что технология flip-chip обладает гораздо большими возможностями по созданию устройств с большим количеством выводов.

|

I/O Capability (COB vs Flip Chip) | Возможности по размещению контактов ввода-вывода (кристалл на плате / flip-chip) |

| Number of I/O | кол-во контактов ввода-вывода | |

| Die size (per side in mm) | размер кристалла (сторона, мм) | |

| Peripheral 100μ | по периметру, шаг 100 мкм | |

| Peripheral 100μ, 3 rows | по периметру, шаг 100 мкм, 3 ряда | |

| Peripheral 70μ | по периметру, шаг 70 мкм | |

| Peripheral 70μ, 3 rows | по периметру, шаг 70 мкм, 3 ряда | |

| Area array 225μ | матричное, шаг 225 мкм | |

| Area array 150μ | матричное, шаг 150 мкм |

При продолжающемся уменьшении размеров элементов ИМС в соответствии с законом Мура матричное расположение контактных площадок может позволить сохранить размеры компонентов, не достигая при этом пределов количества контактов ввода-вывода.

Технология flip-chip с припойными шариками

Технология flip-chip с припойными шариками применяется компанией IBM с 1960-х годов. В процессе формирования припойных шариков, разработанном компанией IBM, который получил обозначение C4, используется припой с высокой температурой плавления, который не может быть расплавлен при монтаже на платы из материала с низкой температурой стеклования, например, из FR-4. Однако столбиковые выводы можно использовать, как «опоры», выполняя соединения с ними с помощью тонкого слоя эвтектического припоя, нанесённого на поверхность контактных площадок монтажного основания. Другой способ заключается в формировании на кристалле столбиковых выводов из эвтектического сплава и последующего их оплавления непосредственно на подготовленных площадках монтажного основания. Этот способ монтажа flip-chip полностью совместим с процессами поверхностного монтажа. На рис. 5 показан маршрут на линии монтажа flip-chip с эвтектическими припойными шариками.

Рис.5 — маршрут монтажа компонентов flip-chip с припойными шариками. © с разрешения National Semiconductor)

Подзаливка

Одной из дополнительных операций, выполняемых при монтаже flip-chip, является подзаливка. Основная её цель — снизить влияние различия КТР кремниевого кристалла и основания из органического материала. В последнее время требование выполнения подзаливки также встречается в мобильных электронных устройствах с тем, чтобы сформировать «противоударное» крепление кристаллов, в особенности, при трёхмерном штабелировании. Как только материал подзаливки затвердевает, кристалл, подзаливка и основание начинают деформироваться вместе, как единое целое, при этом относительная деформация между кристаллом и основанием очень мала, и таким образом становится мала и сдвиговая деформация паяных соединений7. Желательные свойства материала подзаливки следующие:

- низкая вязкость (высокая текучесть)

- низкая температура и малое время отверждения, что позволяет снизить затраты и уменьшить отрицательное влияние на другие компоненты

- низкий КТР, что позволяет уменьшить разницу между тепловым расширением кристалла, припойных столбиковых выводов и основания

- большой модуль Юнга, что обеспечивает хорошие механические свойства

- высокая температура стеклования, что обеспечивает стойкость к условиям высоких температур

- малое влагопоглощение, что продлевает срок хранения

- хорошая адгезия, что улучшает срок службы изделия.

Достижением последнего времени в подзаливке стала т. н. «нетекучая» (no flow) подзаливка. В этой технологии материал подзаливки наносится на основание до установки кристалла. Типовой процесс выглядит следующим образом:

- на контактные площадки основания наносится заданное количество нетекучего материала подзаливки

- на плату методом трафаретной печати наносится паяльная паста для поверхностного монтажа компонентов

- устанавливаются компоненты поверхностного монтажа

- затем с помощью системы технического зрения выполняется совмещение бескорпусных кристаллов относительно реперных знаков посадочного места на основании

- кристаллы устанавливаются на основание, сжимая жидкий нетекучий материал подзаливки и формируя соединение с основанием под действием данного сжимающего усилия

- выполняется одновременное оплавление всех паяных соединений вместе с флюсованием и полимеризацией нетекучей подзаливки.

Нетекучая подзаливка обладает значительным преимуществом перед обычным процессом подзаливки, заключающемся в отсутствии больших временных потерь на капиллярное затекание под крупные компоненты. Кроме того, скорость обработки возрастает за счёт полного отверждения нетекучего материала на этапе пайки оплавлением, что позволяет отказаться от последующей длительной операции отверждения в печи8.

Компоненты flip-chip с адгезивом

Ещё одним вариантом технологии flip-chip, в настоящее время завоёвывающим популярность в мире портативных устройств, являются компоненты flip-chip с адгезивом. В зависимости от требований применяется несколько вариантов данной технологии. Имеются сведения о технологии flip-chip, в которой используется непроводящая адгезивная плёнка для прямого монтажа ИМС с приваренными столбиковыми выводами на печатную плату с малыми элементами рисунка9. Поскольку адгезивная плёнка не содержит проводящих частиц, как в случае проводящего адгезива, она может использоваться при малом шаге контактных площадок. Плёнка также выполняет функцию герметизирующего материала или материала подзаливки, а также играет роль в обеспечении теплового режима и механических свойств.

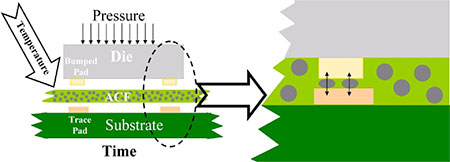

В другом способе монтажа flip-chip с помощью адгезива в качестве средства для обеспечения электрического и механического соединения применяется материал с анизотропной проводимостью либо в виде плёнки (ACF — anisotropic conductive film), либо в виде клея (ACA — anisotropic conductive adhesive). Анизотропная проводящая плёнка похожа на бумагу и состоит из термореактивного адгезива, проводящих частиц и удаляемой покровной пленки10. На рис. 6 показана технология монтажа flip-chip с анизотропной проводящей плёнкой в схематическом виде. Анизотропный проводящий клей похож на пасту и состоит из термореактивного адгезива и проводящих частиц.

Рис.5 — монтаж flip-chip с адгезивом в разрезе.

|

Temperature | Температура |

| Pressure | Давление | |

| Bumped Pad | Площадка со столбиковым выводом | |

| Die | Кристалл | |

| ACF | Анизотропная проводящая пленка | |

| Trace Pad | Контактная площадка на проводнике | |

| Substrate | Основание | |

| Time | Время |

Замечено несколько преимуществ технологии монтажа flip-chip с адгезивом:

В общем случае, шаг контактных площадок кристалла может быть меньше, чем допустимый шаг при монтаже flip-chip с помощью пайки. К операции отмывки не предъявляются такие жёсткие требования, как при монтаже на основе припоя. Также отсутствуют такие операции, как нанесение припоя на контактные площадки, и исключается применение свинца. Процесс формирования столбиковых выводов можно упростить за счет применения приваренных выводов, при котором применяется та же технология и оборудование, что и для проволочной разварки. С помощью термокомпрессии и УЗ-энергии на площадке кристалла формируется соединение золотым шариком, после чего проволока отрезается сверху шарика, и шарик подравнивается. В результате образуется золотой столбиковый вывод, подходящий для монтажа кристалла на основание с помощью анизотропной проводящей пленки11.

Корпусирование на уровне пластины

Переходу на сборку по технологии flip-chip также способствует метод, называемый корпусированием на уровне пластины (WLP – Wafer Level Packaging). Это технология передового корпусирования, в которой контакты кристалла выполняются и тестируются на пластине, после чего пластина разделяется на отдельные кристаллы для последующей установки на линии поверхностного монтажа. Контакты кристалла обладают бóльшим шагом и более крупными шариковыми выводами, чем в конструкциях компонентов flip-chip. Увеличенный шаг упрощает интеграцию этой технологии с обычной линией поверхностного монтажа. Шариковые выводы большего диаметра обеспечивают выполнение механических требований в отношении снижения напряжений, вызванных различием ТКР ИМС и монтажного основания12. Увеличенный зазор уменьшает механические напряжения в элементах соединений, например, в отдельных припойных шариках, если при монтаже компонента используется припой. В таблице 2 приведены ключевые параметры, характеризующие ИМС с корпусированием на уровне пластины.

Таблица 2. Сравнение параметров корпусирования на уровне пластины и flip-chip.

| Корпусирование на уровне пластины | Flip-chip | |

| Шаг | 500 мкм мин. | 125 мкм |

| Кол-во выводов | ограничено | неограничено |

| Доступность | ограничена | широкий ассортимент |

| Тестопригодность | полное тестирование | полное тестирование |

| Совместимость с методами монтажа | совместимы с поверхностным монтажом | технология, близкая поверхностному монтажу |

| Толщина | 20...24 mil (0,508...0,607 мм) | 11 mil (0,280 мм) |

Корпусирование на уровне пластины представляет собой продолжение тенденции к повышению функциональности и плотности монтажа бескорпусных кристаллов, которая начала проявляться в конце 1990-х годов в виде серии корпусов, получивших название «корпус в масштабе кристалла» (CSP – Chip Scale Package). Сообществом разработчиков решений в области корпусирования было разработано несколько технологий CSP13, которые обеспечивают очень близкие размеры корпуса к размеру самого кремниевого кристалла. Технология CSP позволяет снизить требования к сборочным операциям и тестированию благодаря увеличенному шагу шариковых выводов и совместимости с традиционным оборудованием для поверхностного монтажа. За несколько последних лет шаг контактов CSP уменьшился с 1,0 до 0,8 и даже до 0,75 мм. Считается, что матрицы выводов с шагом более 0,5 мм могут использоваться в обычных производственных процессах поверхностного монтажа14. Технологии корпусирования на уровне пластины нацелены на использование преимуществ обычных процессов поверхностного монтажа при абсолютном минимуме размеров посадочного места компонента на монтажном основании. Очевидно, экономичность групповой обработки, которая стимулировала развитие в соответствии с законом Мура, впервые работает и в отношении корпусирования изделий.

Одним из важнейших факторов в стремлении к технологиям CSP и WLP является надежда на отказ от подзаливки. Сборщики могут выполнять подзаливку компонентов из-за опасений, связанных с различием КТР кремния и монтажного основания, или для обеспечения ударопрочного монтажа кристалла в портативных электронных изделиях, которые могут падать. Кристаллы малого размера, типичного для технологий корпусирования на уровне пластины в масштабе кристалла, менее подвержены риску повреждения из-за механических сдвиговых усилий, в результате чего снижается необходимость в подзаливке.

ЗАКЛЮЧЕНИЕ

Взрывной рост количества цифрового контента, определяемый исключительными экономическими параметрами, которые демонстрирует производство ИМС, подпитывает революционные изменения в современных ожиданиях потребителей. Постоянное развитие ожидается не только в отношении увеличения полосы пропускания, повышения разрешения и роста качества цифровой фотографии, связи, вычислений и т. п. Также необходимо снижение стоимости и увеличение надёжности. Производители передовых потребительских электронных устройств внедряют технологию монтажа кристаллов для экономии пространства и массы, расширения ассортимента, функциональной интеграции и улучшения ценовых характеристик и времени вывода на рынок.

Использованные источники

1. National Semiconductor Application Note: Analysis of Die Product Assembly Techniques — COB.

2. George Harmon. Wire Bonding in Microelectronics: Materials, Processes, Reliability and Yield. 2nd Edition. McGraw-Hill, New York 1997

3. John Lau, Ed. Chip On Board: Technologies for Multichip Modules. Van Nostrand Reinhold, New York 1994

4. Jacques Coderre, Step-by-Step Die Placement: Which is Right for Your Application. Industry Search Web Site

5. George Harmon. Wire Bonding in Microelectronics: Materials, Processes, Reliability and Yield. 2nd Edition. McGraw-Hill, New York 1997

6. ibid, Chapter 11, Chip on Board Encapsulation

7. John Lau, Low Cost Flip Chip Technologies. McGraw-Hill, 2000

8. Michael A. Previti, «No Flow» Underfill Reliability is Here. Cookson Semiconductor Packaging Materials Application note.

9. Kauto Nishida, et al, High Density Packaging Using Flip Chip Technology in Mobile Communication Equipment.

Proceedings of 2001 International Symposium on Microelectronics, P272-277 (2001)

10. John Lau, Low Cost Flip Chip Technologies. McGraw-Hill, 2000

11. John Lau, Flip Chip Technologies, McGraw-Hill, 1996.

12. Philip Garrou, Wafer Level Chip Scale Packaging (WL-CSP); An Overview. IEEE Transactions on Advanced Packaging, Vol. 23, No. 2, May 2000

13. Lau, J. H., and S. W. Lee, Chip Scale Package: Design, Materials, Process, Reliability, and Applications, McGraw-Hill, New York, NY, 1999.

14. Caswell, Greg, and Partridge, Julian, BGA to CSP to Flip chip — Manufacturing Issues. ICEP 2001, International Conference on Electronic Packaging, Tokyo, Japan, April 18-20, 2001

1 Термин Bare Die традиционно переводится, как «бескорпусной кристалл», хотя в современном понимании его было бы точнее переводить, как «пустой кристалл», т. е. кристалл без каких-либо дополнительных элементов конструкции, поскольку такие кристаллы также противопоставляются компонентам flip-chip, не имеющим корпусов, но имеющим выводы. — прим. перев.