Материалы для заливки и герметизации ꜛ LORD (underfill)

Самозаполняющиеся андерфилл (Underfill) материалы используются в технологиях корпусирования интегральных схем для увеличения тепловых и механических характеристик установленных перевернутых (flip-chip) кристаллов.

Полное описание

Андерфилл (underfill) — специальный материал, состоящий из наполнителя (SiO2, Al2O3, Нитрид бора) с низким коэффициентом температурного расширения и жидкого форполимера. Данный материал предназначен для заполнения пространства между шариками/ столбиками припоя установленного кристалла или между шариками BGA. Использование андерфилла необходимо тогда, когда ваша сборка не отвечает требованиям надежности по термическому или вибрационному воздействию. Обычно это выражается в том, что шарики припоя растрескиваются или не держатся в течение всего срока службы устройства.

Технологический процесс

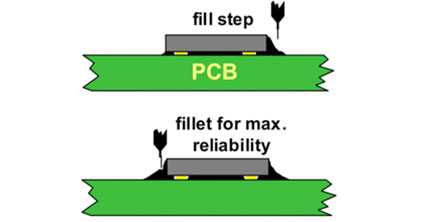

Во время процесса заливки дозирующая игла должна подаваться близко к краю смонтированного флип-чип кристалла. Так же для некоторых андерфилл материалов необходимо обеспечить нагрев как подложки, так и дозирующего инструмента в пределах от 80 до 150°C для уменьшения вязкости материала и перевода его в псевдоупругую фазу. Дозирование может происходить с одной, двух или трех сторон, но по крайне мере одна сторона должна оставаться открытой, чтобы вытесненный воздух не образовывал пустот под кристаллом.

|

Процесс заполнения можно разделить на два этапа:

|

|

Особенности:

- высокая теплопроводность — для применений, где необходимо высокое рассеяние тепла

- самозаполение — обеспечивает заполнение подкристального пространства без пустот, достигается с помощью оптимальных параметров поверхностного натяжения и вязкости

- быстрый поток (Rapid Flow) — обеспечивает заполнение без пустот в сборках, где расстояние между кристаллом и подложкой менее 25 микрон, сохраняя высокую скорость заливки

- низкий коэффициент теплового расширения — сводит к минимуму возможность растрескивания шаров во время температурного цикла (от −40°C до +150°C), обеспечивает отличные характеристики теплового удара

- хорошая адгезия — обеспечивает хорошую адгезию к пластику, керамике, паяльной маске и металлическим поверхностям

- высокая температура стеклования — уменьшает количество термически вызванных напряжений, возникающих на паяных соединениях, что повышает надежность конечного изделия

|

|

|

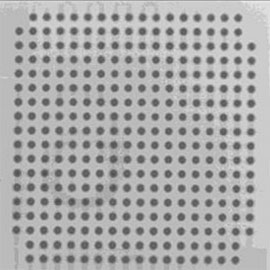

| CSAM и рентгеновские снимки флип-чипа по всей площади с недостаточным заполнением | ||

Выбор:

Основными параметрами при выборе материала являются: коэффициент температурного расширения, температура стеклования, влагопоглощение, адгезия к различным материалам подложки.

Требования к наполнителю

Успешный процесс андрефилинга требует, чтобы частицы наполнителя были меньше размера зазора. Максимальный размер частиц критически важен для полного заполнения небольших зазоров при флип-чип монтаже. Размер частиц должен составлять 1/3 или 1/2 от размера зазора. Частицы могут застревать между шарами, а флюс, который обычно окружает шары, может значительно уменьшить размер каналов.

Параметры

|

CoolTherm ME-525 |

CoolTherm ME-531 |

Thermoset ME-532 |

Thermoset ME-542 |

CoolTherm ME-543 |

CoolTherm ME-555 |

Thermoset ME-588 BK |

CoolTherm ME-560 |

|

| Цвет | чёрный | чёрный | чёрный | чёрный | чёрный | чёрный | чёрный | чёрный |

| Вязкость, сП. | 6000 | 4000 | 3000 | 20000 | 21000 | 5500 | 15000 |

55000 при 25°C |

|

700 при 90°C |

||||||||

| Удельный вес | 1,70 | 1,71 | 1,53 | 1,9 | 2,2 | 1,69 | 1,54 | 2,5 |

|

Время жизни в псевдо- упругой фазе |

5 мин при 150°C |

6 мин при 150°C |

3 мин при 150°C |

3 мин при 150°C |

3 мин при 150°C |

5 мин при 150°C |

6 мин при 120°C |

6 мин при 120°C |

|

Время жизни на плате, час/25°C |

36 | 16 | 24 | 36 | 36 | 36 |

F20% = 20 F50% = 50 |

F20% = 10 F50% = 25 |

| C° профиль |

30' / 150°C 15' / 165°C |

30' / 150°C 15' / 165°C |

90' / 150°C 60' / 165°C |

90' / 150°C 60' / 165°C |

7–20' / 165°C |

30' / 150°C 15' / 165°C |

||

|

* сП (сантипуаз) — величина динамической вязкости * C° профиль — температурный профиль, где t(') — время в минутах |

* Fη — значение степени вязкости | |||||||

| Характеристики после отверждения | ||||||||

| Pv, Ом*см @25°C | > 1×1015 | > 1×1015 | > 1,3×1016 | > 1×1015 | > 1×1015 | > 1×1015 | > 1×1013 | > 1×1014 |

| КТП, Вт/М•K | 0,5 | 0,5 | — | 0,8 | 1,2 | 0,5 | — | 1,7 |

| КТР, 10-6/°C |

a1 = 23 a2 = 85 |

a1 = 21 a2 = 85 |

a1 = 32 a2 = 100 |

a1 = 30 a2 = 120 |

a1 = 27 a2 = 95 |

a1 = 25 a2 = 80 |

a1 = 44 a2 = 100 |

a1 = 22 a2 = 99 |

| Tg, °C | 120 | 140 | 135 | 135 | 135 | 125 | 148 | 132 |

|

Усиление на разрыв, МПа (psi) |

62 (9000) |

62 (9000) |

65 | 62 |

62 (9000) |

— | — | 50 |

|

Модуль упругости, Гпа |

4 | 6 | 3,5 | 5 | 5,5 | 4 | 5,027 | 13,7 |

|

Поглощение влаги, % |

< 0,5 | < 0,5 | 0,63 | 0,8 | 0,7 | < 0,5 | — | 0,7 |

| ИИЗ, 10-6 |

1 = < 10 2 = < 5 3 = < 1 |

1 = < 10 2 = < 5 3 = < 1 |

1 = < 20 2 = < 1 3 = < 1 |

1 = 100 2 = 5 3 = 4 |

1 = 100 2 = 10 3 = 5 |

1 = < 10 2 = < 5 3 = < 1 |

— |

1 = < 100 |

|

* Pv — объемное сопротивление, Ом*см * КТП — коэффициент теплопроводности, Вт/М•K * КТР — коэффициент температурного расширения, 10-6/°C * Tg — температура стеклования, °C * ИИЗ — извлекаемые ионные загрязнения, 1 — хлориды / 2 — натрий / 3 — калий |

||||||||