Три кита плазменной очистки.

О чем нужно помнить при подготовке поверхности к формированию соединений и нанесению покрытий в условиях производства микроэлектроники.

Илья Корочкин — Глобал Микроэлектроника, Россия

Вячеслав Хриченко — Глобал Микроэлектроника, Россия

В условиях российского производства электронных изделий наблюдается все более серьезное отношение к плазменной очистке. Этот вспомогательный процесс переходит в разряд первостепенных благодаря осознанию того, что, зачастую, именно вспомогательные процессы позволяют добиться требований, предъявляемых к изделию.

Особый интерес к процессу в России объясняется тем, что применение плазменной очистки позволяет в некоторой степени компенсировать невысокое качество технологических материалов.

Все загрязнения могут быть разделены на физические (механические) и химические. Физические загрязнения держатся на подложке за счет электростатики — сил Ван-дер-Ваальса, химические — за счет химических связей с поверхностью заготовки. Разные механизмы существования загрязнений требуют различных методов их удаления, представленных в таблице 1. Химические загрязнения являются наиболее трудноудаляемыми за счет прочности связей с поверхностью и могут быть устранены только с помощью химической обработки. Физические загрязнения могут быть с лёгкостью удалены множеством методов: от отмывки до нагрева заготовки, при котором молекулы загрязнителя отрываются от поверхности заготовки в ходе теплового движения.

Плазменная очистка стала решением для удаления как физических, так и химических загрязнений без применения нагрева и использования жидких сред.

| Таблица 1 — Типы загрязнений | ||

| Тип загрязнения | Физические | Химические |

| Методы очистки |

Промывание |

Обработка в мылах, аммиачных раствора |

Процесс плазменной очистки заключается в столкновении электрически активных ионов рабочего газа с молекулами загрязнителя, что приводит к выбиванию последних с поверхности заготовки.

Физический принцип плазменной очистки

Помимо высокой скорости процесса (не более пяти минут), плазменная очистка отличается пониженным расходом реагентов и широкими возможностями контроля процесса.

Тем не менее, следует помнить, что плазменная очистка обладает низкой селективностью — бомбардирующие ионы могут выбивать не только молекулы загрязнителя, но и молекулы самой заготовки. Так, при помещении заготовки непосредственно в разряд плазмы может потребоваться защита чувствительных элементов топологии маскирующими покрытиями.

ТРИ КЛЮЧЕВЫХ ФАКТОРА

Как и любое вакуумное оборудование, системы плазменной очистки могут быть представлены в различных вариациях. Тем не менее, разрабатывая технологический процесс плазменной очистки, необходимо помнить о трех ключевых параметрах, изменение которых влияет не только на эффективность обработки, но и на физику процесса, внося принципиальные особенности. Этими параметрами являются используемый в процессе рабочий газ, тип реактора, в котором проходит обработка, и частота плазмы.

Рабочий газ

Эффект от использования различных газов может отличаться не только количественно, но и качественно, ведь различные типы молекул в плазме эффективны против различных типов загрязнений

Энергии ионов азота и аргона в разряде плазмы достаточно для удаления физических загрязнений с поверхности заготовки. Тем не менее, такое воздействие не приводит к удалению тонких пленок химических загрязнений, имеющих толщину в несколько атомных слоёв.

При добавлении в рабочую среду электрически нейтральных, но активных химически радикалов, процесс приобретает название плазмохимической очистки. Радикалы взаимодействуют с тонкими плёнками химических загрязнителей, образуя легколетучие соединения. После удаления загрязнений, связанных с заготовкой химически, атомы поверхностного слоя заготовки обладают свободными связями, что позволяет достигнуть адгезии, сравнимой с когезионной прочностью — прочностью связей между атомами в веществе.

Таким образом, в ходе плазмохимической очистки происходит не только в удаление загрязнителей, но и активация поверхности в сторону повышения адгезии.

Различные радикалы действуют по разному. Варианты рабочей среды плазменной очистки и их особенности представлены в таблице 2.

Важно помнить, что в течение часа после очистки центры адгезии, сформированные на поверхности, будут уничтожены — за это время загрязнители снова сформируют связи с молекулами поверхностного слоя заготовки.

|

Таблица 2 — различные рабочие среды плазменной очистки |

||

|

Рабочая среда |

Тип очистки |

Эффективно для |

|

Аргон |

Плазменная |

Интенсивная физ. очистка |

|

Азот |

Плазменная |

Мягкая физ. очистка |

|

Аргон/Азот + Кислород |

Плазмохимическая |

Хим. удаление органических загрязнителей |

|

Аргон/Азот + Водород |

Плазмохимическая |

Хим. удаление тонких пленок оксидов металлов |

Вопрос о значимости плазмохимической очистки считается решённым. Свежих исследований на эту тему не проводится. Тем не менее, согласно данным 2000го года, применение плазмохимической очистки перед УЗ-разваркой кристаллов позволяет добиться увеличения прочности сварных соединений до 3 раз. При этом равномерность прочности сварных соединений стабильно возрастает в 2 раза [1 — Wood L., Fairfield C., Wang K. Plasma cleaning of chip scale packages for improvement of wire bond strength//Electronic Materials and Packaging, 2000.(EMAP 2000). International Symposium on. — IEEE, 2000. — С. 406-408.].

Влияние плазменной очистки на разварку кристаллов.

Тип реактора

Знание типов реакторов имеет наибольшее значение в момент выбора системы очистки. Тип реактора в большей степени определяет производительность установки, требования к расположению заготовок, возможность применения физического или химического типа очистки.

Классический реактор

Конфигурация первых установок плазменной очистки сейчас больше характерна для установок нанесения тонких пленок. Плазма зажигается в рабочей области, равномерность обработки обеспечивается планетарным вращением подложек. Конструкция не позволяет обеспечить достаточно быструю обработку, которая ожидается от вспомогательного процесса.

Схема классического процесса плазменной очистки

Цилиндрический реактор

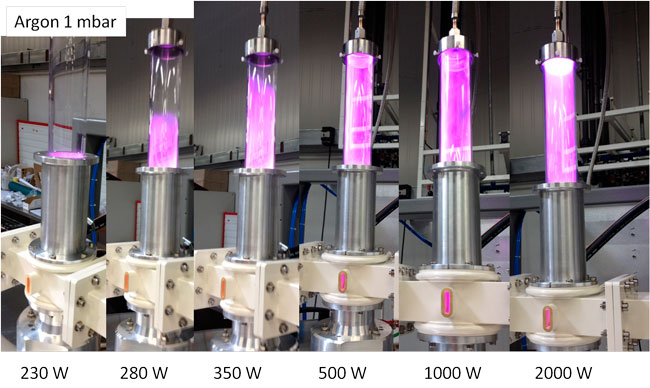

Цилиндрический реактор стал решением проблемы производительности. В нем была реализована возможность последовательной загрузки заготовок. Появившись в 70х годах, этот тип реактора является востребованным и на сегодняшний день.

Важным нововведением цилиндрического реактора является применения клетки Фарадея. Клетка Фарадея представляет собой перфорированный токопроводящий цилиндр, принимающий на себя высокоактивные электроны, пропуская через себя электрически нейтральные радикалы. Такой подход позволяет защитить заготовку от ионной бомбардировки, способной повредить чувствительную топологию, и сосредоточиться на тонкой химической очистке и активации поверхности. Плазмохимическая очистка с защитой от воздействия ионов требует предварительной очистки заготовки от физических загрязнений, например, с применением УЗ-ванны.

Цилиндрический реактор

Реакторы удаленной плазмы

Реакторы удаленной плазмы были разработаны для безопасной плазмохимической очистки подложек в системах с плоскими электродами. Плазма здесь зажигается вне рабочей области. Это позволяет не только защитить образец от ионной бомбардировки, но и от рентгеновского и УФ-излучения плазмы. Метод позволил устранить нагрев подложки в системах высокочастотной плазмы.

Среди недостатков можно отметить низкую гибкость и производительность.

Реактор удаленной плазмы

Реакторы с последовательной загрузкой

Наибольшая гибкость и производительность процесса была достигнута благодаря принципу модульности. Перемещаемые электроды-полки в реакторах последовательной загрузки, как и держатели заготовок, могут быть произвольно перемещены для изменения конфигурации процесса.

Такие реакторы поддерживают все технологии, представленные ранее. Заготовки могут быть перемещены в темную прикатодную область для интенсивной обработки или отведены от пары электродов для мягкой плазмохимической обработки, соответствующей процессу удаленной плазмы. Полная загрузка рабочей области может быть обеспечена использованием клетки Фарадея, как это делалось в цилиндрических реакторах.

Изменчивость конфигурации позволяет проводить как изотропную, так и направленную очистку

Схема направленной очистки в реакторе с последовательной загрузкой

|

|

|

|

«Клетка» позволяет добиться максимальной загрузки |

Перемещаемые электроды-полки |

Частота

Частота обрабатывающей плазмы является одним из самых неоднозначных ее параметров. Изначально установки низкочастотной очистки производили только малоизвестные американские компании, но за последние десять лет низкочастотная плазма успела незаметно войти в нашу жизнь. На текущий момент большинство компаний-производителей оборудования плазменной очистки, имеет в своих линейках модели, использующие низкочастотную плазму. Считается, что для плазменной очистки более благоприятна именно низкочастотная плазма, но аргументы зачастую расплывчаты. Так чем же лучше низкочастотная плазма и лучше ли она вообще?

При сравнимой скорости обработки плазма различной частоты обладает различной физикой потерь. Если в высокочастотной плазме потери выражаются в высоком тепловыделении, то в низкочастотной — в паразитных явлениях, ведущих к резкому снижению эффективности при резонансе. И если резонанса можно избежать грамотным подбором параметров, то нагрев заготовки может пагубно сказаться на чувствительных элементах топологии.

Более того, низкочастотная плазма однородна. В отличие от высокочастотной плазмы, в ней отсутствует чередование пятен. Это повышает равномерность обработки и допускает близость к электродам при обработке в безопасном режиме.

Важным моментом является расстояние между электродами для возникновения разряда. Высокочастотная плазма тем эффективнее, чем больше расстояние между электродами. Для загорания низкочастотной плазмы не требуется большого расстояния, что позволяет увеличить полезный рабочий объем камеры и использовать несколько пар электродов при последовательной загрузке, чтобы избежать «теневого эффекта».

Таким образом, низкочастотная плазма действительно является предпочтительной для очистки поверхности изделий — ее использование позволяет добиться наибольшей производительности, равномерности обработки и избежать нагрева чувствительных элементов.

Последовательная загрузка в установках высокочастотной(слева) и низкочастотной (справа) плазмы

Чередование пятен в высокочастотной плазме

ЗАКЛЮЧЕНИЕ

Итак, по разработке процесса подготовки поверхности перед операциями УЗ-микросварки, герметизации, монтажа, нанесения покрытий можно дать следующие рекомендации:

— использование рабочих газов:

- аргон/азот — необходим для зажигания плазмы, удаление физических загрязнений

- примеси водорода — химическое удаление оксидов металлов

- примеси кислорода — химическое удаление органических загрязнений

— выбор конфигурации: с последовательной загрузкой электродов — наибольшая гибкость и производительность;

— выбор частоты генератора плазмы: низкая частота (40 кГц) — отсутствие нагрева, больший полезный объем камеры, большая равномерность обработки.

Плазменная очистка в каталоге оборудования ➔

PlasmaStar ꜛ установка плазменной обработки поверхности