Ультразвуковая микросварка | Сварить или склепать? ➔ часть II

Количество ежегодно производимых проволочных соединений стремительно растёт. Десять лет назад этот показатель оценивался в 8–9 млрд соединений в год, а сегодня превысил четыре триллиона. Несмотря на бурное развитие альтернативных методов создания соединений, согласно дорожной карте iNEMI 2017, ультразвуковая микросварка будет распространяться стабильными темпами примерно 3% в год (как минимум до 2025‑го). С момента своего появления в 1947 году эта технология регулярно приносит новые открытия. И если сегодня стандартом считается применение медной проволоки и ленты, то в связи с развитием электротранспорта, новым стандартом становится лазерная микросварка, промышленно внедрённая в прошлом году силами F&K Delvotec Bondtechnik и Институтом Fraunhofer ILT и воплощённая в серийной модели F&K Delvotec 2017 LSB.

Илья Корочкин — Глобал Микроэлектроника, Россия

Сергей Валев — CEO i.V.tec electronics, Россия

|

В первой части статьи мы рассказали о стадиях процесса формирования сварного соединения, разобрались в различиях амплитуды колебаний в системе «инструмент-проволока-подложка» (рис. 1), а также поговорили о том, каким образом при минимальной деформации обеспечить максимальную надёжность контакта. Теперь речь пойдёт о влиянии резонансной частоты ультразвука на качество соединения. |

|

| Рис. 1 — Первая стадия формирования сварочного соединения |

Краткое описание задачи:

Как не ошибиться при выборе оптимальной частоты ультразвуковой сварки?

В научной литературе и материалах конференций SEMI, IMAPS, IEEE и других отраслевых сообществ

Поскольку все специалисты получают неоднозначные результаты, есть смысл понять, зачем вообще менять частоту УЗ-колебаний системы? Какие параметры «утянет» за собой изменение частоты? Своим опытом готовы поделиться эксперты

В общем случае с точки зрения воздействия на кристалл/подложку наиболее важным элементом процесса является длительность образования соединения при той или иной резонансной частоте УЗ-преобразователя. Для создания качественного сварного соединения требуется 1000–3000 циклов колебаний инструмента в системе «инструмент-проволока-подложка» (при условном времени сварки около 20 мс и частоте 100 кГц). Именно столько циклов взаимного перемещения всех составляющих системы относительно друг друга требуется для образования наклёпа и общих «зёрен» будущего сварного соединения (подробнее об этом рассказывалось в первой части публикации).

|

Теоретически при повышении частоты колебаний должно пропорционально сокращаться время, необходимое для формирования сварного соединения. Впрочем, общая производительность оборудования значительно не повысится, так как время приложения УЗ-воздействия занимает менее половины времени цикла — остальное тратится на позиционирование, распознавание и движение рабочей головки. |

Таблица 1 — Соответствие материалов и частоты УЗ-колебаний |

Вернёмся к первой стадии образования сварного соединения в рассмотренной нами ранее модели (рис. 1). После взаимного трения проволоки вдоль поверхности контактной площадки, приводящего к очистке трущихся поверхностей от загрязнений и оксидов, начинается взаимодействие металлов на межатомном уровне. Металлы проволоки и подложки перемешиваются и образуют общие островки интерметаллических «зёрен» вдоль границы раздела. На второй стадии, по мере образования и роста «зёрен», разница в амплитудах колебаний верхней и нижней поверхностей проволоки становится все больше по сравнению с начальной фазой процесса. Начинается уменьшение амплитуды колебаний всей системы «инструмент проволока-подложка», включая колебания конца инструмента, в силу демпфирующего воздействия на него формирующегося «вязкого» соединения металлов. Таким образом, увеличение амплитуды колебаний инструмента оказывается более эффективным при работе с толстыми покрытиями. Грубые поверхности типа гибридных толстоплёночных паст выигрывают от эффекта шлифовки или планаризации под действием бóльших амплитуд на низких частотах (60 кГц и ниже). В то же время большая амплитуда подвергает риску тонкие слои напыления и гладкие поверхности контактных площадок хрупких кристаллов, например в ПАВ‑фильтрах, где толщина металлизации может составлять 40 нм. Столь тонкие слои не требуют грубой притирки и превосходно свариваются на более высоких частотах (140 кГц). По мнению инженеров компании F&K Delvotec, рабочая частота системы в 100 кГц является золотой серединой и может стать оптимальным решением для большинства задач. Это подтверждается и статистикой: чаще всего заказчики выбирают именно данную частоту в качестве основной.

Но как быть, если номенклатура изделий содержит взаимоисключающие группы? Менять установку? Покупать второй генератор? Что касается амплитуды, заказчики в любой момент могут изменить своё предпочтение и заказать преобразователь с другой характеристикой амплитуды колебаний. Это недорогое удовольствие, учитывая стоимость изделий, для производства которых требуется подобный «тюнинг». А цифровой УЗ-генератор UUG‑030 от F&K Phisyktechnik1 устанавливается по умолчанию на всех моделях брендов

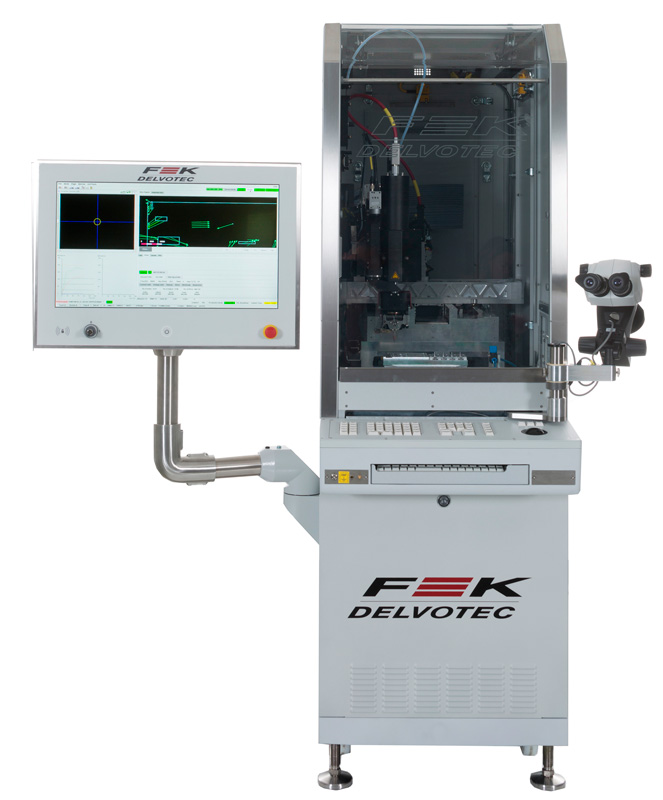

С генератором UUG‑030 установки серий 53ХХ, 56ХХ, 58ХХ, М17 (рис. 2), оснащённые соответствующими сменными рабочими головками, способны работать с тонкими и толстыми проволоками в диапазоне 17–600 мкм, в том числе композитными и изолированными, с лентой сечением до 2000×300 мкм.

|

|

| Рис. 2 — «Микрофабрика» серии 56 и полностью автоматическая установка Model 2017 S (M17S) | |

Установка становится настоящей микрофабрикой, способной действовать со всеми современными материалами, с подложками любого типа, алюминиевыми, золотыми, композитными и медными проволоками. А серия 56ХХ к тому же сможет проводить автоматическое тестирование прочности соединений, просто импортируя программу сварки.

Очевидно, что чем выше частота, тем выше линейная скорость движения кончика инструмента. Точнее, скорость всей системы «инструмент-проволока-подложка». Большинство материалов, входящих в состав колебательной системы, с возрастанием частоты УЗ-воздействия больше сопротивляются влиянию друг на друга, поскольку начинает сильнее проявляться противодействующая сила упругого столкновения. На практике это означает, что ультразвуковые колебания работают «по поверхности» и меньше проникают во внутреннюю структуру материалов проволоки и контактной площадки. И наносят им меньший вред. Именно поэтому мягкие материалы типа полиимидных подложек лучше варятся именно на более высоких частотах. Это справедливо и для некоторых чувствительных кристаллов или ПАВ‑фильтров. При стандартном наборе параметров (частота, амплитуда) выполнить качественную сварку на нежной поверхности сложно, но при правильном подборе характеристик, в том числе и на более высокой частоте, трудностей не возникнет.

|

И наоборот, на низких частотах проволока за счёт более «мягкого» движения подстраивается под грубую и шероховатую поверхность контактных площадок (FR4, толстоплёночных ГИС, LTCC, HTCC), обеспечивая лучшее качество сварки. В таблице представлены общие соответствия материалов и частоты УЗ-колебаний. При более высокой частоте тракта можно получить прочное соединение на относительно малой деформации проволоки. То есть увеличение частоты становится ещё одним способом улучшить качество и расширить технологическое окно параметров при работе с тонкой (17–20 мкм) проволокой. Но и для стандартной (25–35 мкм) проволоки меньшая деформация всегда предпочтительнее «передавливания»: понижаются напряжения в пятке сварки, определяющие надёжность, долговечность и устойчивость соединения к термоциклам. Это подтверждается и экспериментально — усилия на обрыв сварных петель крючком уменьшаются с увеличением деформации после достижения ею некоего оптимального значения. |

Рис. 3 — Соответствие частоты УЗ-колебаний и метода сварки |

ЗАКЛЮЧЕНИЕ

Со времени возникновения УЗ-сварки в 1947 году единых предписаний в отрасли так и не было выработано: любой из методов сварки по-прежнему можно применять в сочетании с двумя-тремя частотами УЗ-генератора. Помимо рассмотренных факторов, решение в пользу той или иной частоты принимается в зависимости от длины и типа рабочего инструмента, длины и высоты петель и типа проволоки. На рис. 3 показана вероятность использования той или иной частоты в привязке к методу сварки (отмечено кружком). Данные получены в ходе закрытого опроса заказчиков оборудования F&K Delvotec, а это в основном изготовители изделий высокой надёжности и автоэлектроники.

В статье мы рассмотрели лишь первый общий принцип выбора частоты в зависимости от материала и типа поверхности контактной площадки. Образно говоря, частота должна быть высока настолько, насколько это возможно (для минимизации рисков повреждения кристалла, «передавливания» пятки петли и уменьшения общего времени воздействия), но в то же время низка настолько, насколько это необходимо для компенсации шероховатости поверхности и проникновения УЗ-частоты вглубь материала. В последующих статьях цикла мы постараемся дать рекомендации и в отношении других параметров.

Источники:

- Bottoms B., Swaminathan R., Chen W. — Packaging & Component Substrates (TWG. iNEMI Roadmap, 2017)

- Sedlmair J., Schlicht F., Farassat F. — Which Frequency is Best for Wire Bonding? (F&K Delvotec)